![]()

Artykuł pracowników naukowych UWM w Olsztynie, o metodyce badań nieniszczących w przemyśle.

- Wprowadzenie

- Wady wewnętrzne

- Wady wenętrzne i powierzchowne

- Badania wizualne VT

- Metoda magnetyczna proszkowa MT

- Metoda penetracyjna PT

- Wnioski końcowe -podsumowanie

Wprowadzenie

Dość powszechnym zjawiskiem wśród konstruktorów i technologów jest nieznajomość charakterystyki metod badań nieniszczących w zakresie możliwości ich stosowania i przydatności do ujawnienia niezgodności spawalniczych. W opracowaniu przedstawiono wybrane zagadnienia dotyczące badań nieniszczących z punktu widzenia możliwości ujawniania wad i przydatności poszczególnych metod badań nieniszczących w wykrywaniu wad (niezgodności) spawalniczych.

Badania nieniszczące NDT można prowadzić na elementach konstrukcyjnych w różnych stadiach ich wytwarzania, napraw czy eksploatacji bez konieczności ich zniszczenia, uszkodzenia czy też zmiany właściwości użytkowych. Uzyskiwane wyniki jakościowe (rodzaj wady, jej lokalizacja, wielkość i nasilenie) stanowią podstawę do klasyfikowania stwierdzonych niezgodności.

Ograniczenia stosowania metod badań nieniszczących wynikają zarówno z właściwości samych metod jak również właściwości badanych materiałów. W zależności od położenia poszukiwanych wad badania można podzielić na:

- wykrywanie wad wewnętrznych oraz

- wykrywanie wad powierzchniowych.

Uniwersytet Warmińsko-Mazurski w Olsztynie

dr inż. Krzysztof Dutka

dr inż. Jan Stabryła

- Wprowadzenie

- Wady wewnętrzne

- Wady wenętrzne i powierzchowne

- Badania wizualne VT

- Metoda magnetyczna proszkowa MT

- Metoda penetracyjna PT

- Wnioski końcowe -podsumowanie

Wady wewnętrzne

Wszelkie nieciągłości struktury i niedoskonałości budowy wewnętrznej spoiny i strefy wtopienia wykrywane są głównie badaniami radiograficznymi i ultradźwiękowymi.

- Wprowadzenie

- Wady wewnętrzne

- badania radiograficzne RT

- badania ultradzwiękowe UT

- Wady wenętrzne i powierzchowne

- Badania wizualne VT

- Metoda magnetyczna proszkowa MT

- Metoda penetracyjna PT

- Wnioski końcowe -podsumowanie

Strona 1 / 2

Badania radiograficzne RT cz.1

Zgodnie z normami PN-EN 444 i PN-EN 1435 mogą być prowadzone techniką podstawową - klasa A (o normalnej czułości) - lub technikami ulepszonymi - klasa B (o podwyższonej czułości). Techniki klasy B stosuje się wtedy , gdy czułość techniki klasy A nie jest wystarczająca np. bardzo odpowiedzialne konstrukcje w tym konstrukcje poddozorowe. Wybór techniki badania powinien być uzgodniony pomiędzy zainteresowanymi stronami. Zastosowana klasa technik radiograficznych wpływa na:

a) wybór źródła promieniowania (X

b) minimalną odległość źródła promieniowania

c) ilość wykonanych zdjęć przy odcinkowym

d) wybór błony i okładek wzmacniających,

e) jakość obrazu,

f) minimalne zaczernienie błony.

Zasady doboru energii źródła promieniowania i klasy systemu błon odpowiednich dla technik A i B w funkcji rodzaju i grubości prześwietlanego materiału są dość skomplikowane. Popularnym źródłem Ir192 można prześwietlać złącza o grubości przekraczającej 20mm. Wykrywanie wad związane jest z nieostrością geometryczną i wewnętrzną. Nieostrość geometryczna ujawnia się gdy, nie możliwe jest zachowanie prawidłowej odległości źródła promieniowania od obiektu prześwietlanego. Należy więc przewidywać wystarczającą przestrzeń do przeprowadzenia prześwietleń. Nieostrość wewnętrzna z kolei rośnie ze wzrostem energii promieniowania i wynosi dla lampy rentgenowskiej (300kV) ok. 0,1mm, dla Ir 192 ok. 0.2mm i dla Co60 ok. 0,5mm. Specyfikacje techniczne zamawiającego często wymagają wykonania badań rentgenowskich a nie źródłem promieniowania g.

W tabeli 1 przedstawiono zalecenia normy PN-EN 12062 odnoście doboru metody wykrywania niezgodności wewnętrznych.

TABELA 1

Akceptowane metody wykrywania niezgodności wewnętrznych złączy z pełnym przetopem

| L.p. | Materiał i rodzaj złącza | Grubość łączonych elementów t [mm] | ||

| t < 8 | 8 < t < 40 | 40 < t < 100 | ||

| 1 | złącza doczołowe -ferrytyczne | RT lub (UT) | RT lub UT | UT lub (RT) |

| 2 | złącza teowe -ferrytyczne | (UT) lub (RT) | (UT) lub (RT) | UT lub (RT) |

| 3 | złącza doczołowe austenityczne | RT | RT lub (UT) | RT lub UT |

| 4 | złącza teowe -austenityczne | (UT) lub (RT) | (UT) lub/i (RT) | (UT) lub (RT) |

| ( ) - ograniczenie metody, uzupełnić badaniami PT , MT i/lub VT | ||||

VT,UT, PT,MT – odpowiednio metody: wizualna, ultradźwiękowa, penetracyjna, magnetyczna

Zalecenia wskazują na zastosowanie radiografii zwłaszcza w wyrobach o małej grubości ścianki a ultradźwięki preferowane są przy grubościach większych.

Badania radiograficzne bardzo dobrze ujawniają wady objętościowe jak pory, pęcherze czy wtrącenia stałe, których wymiar w kierunku promieniowania wynosi co najmniej 1% prześwietlanej grubości ścianki. Wykrywalność pęknięć wiąże się z ich wysokością ora obecnością części rozwidlonych, szerokością otwarcia oraz ukierunkowaniem promieniowania. Wykrycie wszystkich pęknięć w sposób pewny jest ograniczone, gdyż często ich rozwartość jest mniejsza od 0,1mm a jego przebieg nie pokrywa się z kierunkiem promieniowania. W literaturze można znaleźć dane, że wadę szczelinową o rozwartości 0,1mm w stali o grubości 30mm można wykryć, gdy jej kierunek odchylony jest od kierunku promieniowania co najwyżej o 18 o na błonie D2 , 13 o na błonie D4 i 10 o na błonie D7. Kierunek pęknięcia jest zwykle nie znany przed wykonaniem badań w związku z tym jego wykrycie może być spełnione tylko przypadkowo lub rezultatem systematycznych badań przy zastosowaniu wielu kątów promieniowania. Wykrycie rozwarstwienia nie jest w ogóle możliwe. Wadą badania radiograficznego jest brak możliwości określenia głębokości zalegania wady na grubości złącza. Istnieje wprawdzie możliwość określenia tej głębokości w złączach większej grubości techniką stereo jednakże ze względu na pracochłonność technika ta jest rzadko stosowana.

Problematyczne jest również badanie gorących obiektów, które wymaga oddalenia błony od powierzchni obiektu przez co na błonie uzyskuje się powiększony rzut wad rzeczywistych i ulega obniżeniu jakość radiogramu. Ekonomiczność badań rentgenowskich obniża się ze wzrostem grubości ścianek obiektu z uwagi na wzrost czasu naświetlania oraz konieczność stosowania kosztownych błon i specjalnych okładek wzmacniających.

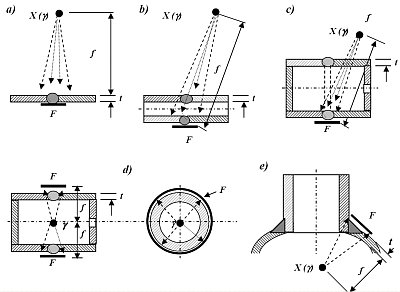

Badania rentgenograficzne realizowane są przy użyciu stosunkowo ciężkiej aparatury i wymagają odpowiedniej przestrzeni do jej ustawienia. Przykłady technik wykonywania

radiogramów wybranych złączy przedstawia rys. 1.

Badania rurociągów metodą zewnętrzną "przez dwie ścianki" (rys.1 b i c) - np. rurociągi i zamknięte zbiorniki, wymagają niejednokrotnie wielu ekspozycji i są znacznie utrudnione

lub wręcz nie możliwe w wąskich kanałach i wykopach. Prześwietlenia spoin szlifowanych np. w zbiornikach ze stali kwasoodpornej wymaga oznaczenia położenia tych spoin na obiekcie, gdyż bez takiego oznaczenia trudno jest ustalić precyzyjnie położenie radiogramu. Posiłkową metodą jest tu użycie specjalnego magnesu do lokalizacji złącza wykazującego nieznaczne właściwości magnetyczne, zwykle przy ich braku w austenitycznym materiale łączonym.

- Wprowadzenie

- Wady wewnętrzne

- badania radiograficzne RT

- badania ultradzwiękowe UT

- Wady wenętrzne i powierzchowne

- Badania wizualne VT

- Metoda magnetyczna proszkowa MT

- Metoda penetracyjna PT

- Wnioski końcowe -podsumowanie

Strona 1 / 2

Badania radiograficzne RT cz.2

Badania rentgenograficzne bardzo rzadko udaje się zautomatyzować. Istnieją systemy automatycznego przesuwu aparatu w rurociągach o duŜych średnicach.

Rys. 1. Zalecane techniki wykonywania radiogramów. F - błona, X - lampa rentgenowska ,

g - izotop, f- odległość ogniskowa, t - grubość ścianki.

a) metoda podstawowa, b) metoda eliptyczna, c) metoda przez dwie ścianki, d) - metoda

centryczna przez jedną ściankę, e) metoda przez jedną ściankę obiektów zakrzywionych.

| Poziom jakości PJA wg PN-EN ISO 5817 lub EN 30042 |

Klasa techniki badania w g PN-EN 1435 |

Poziom akceptacji PAK wg PN-EN 12517 |

| B | B | 1 |

| C | B | 2 |

| D | A | 3 |

- Wprowadzenie

- Wady wewnętrzne

- badania radiograficzne RT

- badania ultradzwiękowe UT

- Wady wenętrzne i powierzchowne

- Badania wizualne VT

- Metoda magnetyczna proszkowa MT

- Metoda penetracyjna PT

- Wnioski końcowe -podsumowanie

Badanie ultradźwiękowe UT (PN-EN 1714)

Nadaje się szczególnie do wykrywania płaskich nieciągłości jak pęknięcia, przyklejenia lub rozwarstwienia. W odróżnieniu od badania radiograficznego, żadnej roli nie odgrywa tu rozwartość pęknięcia. Brak wskazań obserwuje się dopiero, gdy płaszczyzny pęknięcia dociskane są do siebie naprężeniem rzędu granicy plastyczności. Wykrywanie wad objętościowych metodą ultradźwiękową napotyka na trudności przy określaniu ich wielkości. Istotą określania wielkości wad jest ich porównywanie wielkości ich echa z wielkością echa wad wzorcowych dla różnych odległości wady od powierzchni. Wysokość echa od powierzchni bocznej idealnego reflektora walcowego nie zależy od powierzchni jego rzutu na płaszczyznę prostopadłą do wiązki fal, lecz od zdolności odbijania fal w kierunku głowicy jego powierzchni granicznej.

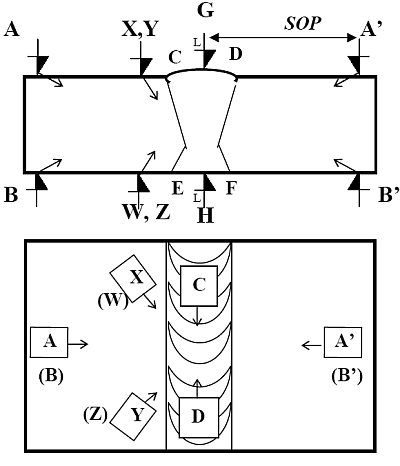

Spoiny surowe nie szlifowane bada się głowicami skośnymi o kącie 70 o i 45 o , zaś złącza kątowe i teowe również głowicami normalnymi. Złącza doczołowe w blachach i rurach w zależności od wymaganego PJA bada się technikami wymaganymi dla odpowiednich poziomów badania. W tabeli 3 przedstawiono poziom badania B (PBA-B), a na rys. 2 obszary przeszukiwań.

Rys. 2 Obszary przeszukiwania złączy doczołowych

TABELA 3

Poziom badania B (PBA-B) złączy doczołowych blach i rur

| Rodzaj wskazań |

t [mm] |

Pozycja głowicy |

SOP* | Liczba kątów |

Liczba przeszukiwań |

| podłużne | 8/15 | A lub B | 1,25 p | 1 | 2 |

| 15/40 40/100 |

2 | 2 | |||

| poprzeczne | 8/40 | (X i Y) lub (W i Z) |

1 | 4 | |

| 40/60 | 2 | 8 | |||

| 60/100 | (C i D) lub (E i F) |

2 | 4 |

* SOP - szerokość obszaru przeszukiwania

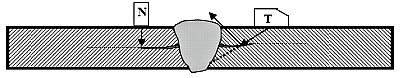

Określenie wielkości wady jest utrudnione, gdy wymiar wady jest mniejszy od średnicy wiązki ultradźwiękowej. Porównuje się wtedy wysokość echa wady z wysokością echa wybranego reflektora odniesienia (wzorcowego). W większości przypadków stosuje się jako wzorzec reflektor płaski kolisty o średnicy 0,5 do 3mm. Wady rzeczywiste nachylone skośnie do kierunku fal ultradźwiękowych odbijają tylko ich część powodując zmniejszenie wskazań na oscyloskopie. Wysokość echa wady o gładkiej powierzchni np. pęcherz gazowy będzie większa niż wysokość echa wady o tej samej wielkości , lecz chropowatej powierzchni jak w przypadku żużla. W tym przypadku interpretacja wyników wymaga od oceniającego dużego doświadczenia i szerokiej wiedzy z zakresu procesów krystalizacyjnych, znajomości technologii spawania i materiałoznawstwa. Dokładność oszacowania będzie zależeć od kształtu wady i charakterystyki odbicia. Jeśli położenie wady będzie równoległe do kierunku wiązki ultradźwiękowej wada może zostać nie wykryta. W tym przypadku zachodzi konieczność stosowania kilku głowic o różnych kątach. Badanie złączy spawanych winno być poprzedzone sprawdzeniem łączonych elementów głowicą normalną N pod kątem rozwarstwienia materiału. Rozwarstwienia łączonych materiałów może zakłócić lub wręcz uniemożliwić badania złącza głowicą skośną (T) - rys. 3.

Rys.3 Rozwarstwienia materiałów łączonych (wykryte głowicą N) uniemożliwiają prowadzenie badań głowicą skośną T.

Badanie ultradźwiękowe umożliwia dokładną lokalizację wady jeśli wskazań nie komplikuje kształt badanego obiektu powodujący pojawianie się ech kształtu. Innym ograniczeniem badań są małe grubości ścianek, przy których fala doznaje zjawiska odbicia wewnętrznego biegnie jak światło w światłowodzie. Badanie złączy spawanych jest możliwe od grubości ok. 8mm (PN-EN 1712). Badania racjonalne to zakres grubości powyżej 15mm. Fala wędrująca w materiale może nie trafiać do głowicy odbiorczej powodując brak wskazania istniejącej wady. Inne ograniczenie metody ultradźwiękowej dotyczy jakości przylegania głowicy do powierzchni badanego elementu. Jeżeli promień krzywizny jest mały wymagane jest stosowanie specjalnych głowic kształtowych dobranych do średnicy badanego elementu np. rury oraz stosowanie środków sprzęgających o znacznej gęstości. Należy uwzględnić korozyjne działanie środków sprzęgających. Rozpryski, wżery i naloty korozyjne chropowate powierzchnie utrudniają uzyskanie dobrej jakości sprzęgnięcia. Badanie spoin w stalach austenitycznych może napotykać na trudności związane z tłumieniem fal jak również pozornymi wskazaniami związanymi z dendrytyczną budową złącza spawanego. Utrudnione jest również badanie obiektów o podwyższonej temperaturze z uwagi na topienie się głowic wykonywanych z tworzyw sztucznych, jak również z uwagi na temperaturową zależność prędkości rozchodzenia się fal ultradźwiękowych w materiale.

- Wprowadzenie

- Wady wewnętrzne

- Wady wenętrzne i powierzchowne

- Badania wizualne VT

- Metoda magnetyczna proszkowa MT

- Metoda penetracyjna PT

- Wnioski końcowe -podsumowanie

Wady wenętrzne i powierzchowne

Podstawową i obligatoryjną w każdej ocenie złączy spawanych metodą są oględziny zwane wg terminologii PN-EN 970- badaniami wizualnymi.

- Wprowadzenie

- Wady wewnętrzne

- Wady wenętrzne i powierzchowne

- Badania wizualne VT

- Metoda magnetyczna proszkowa MT

- Metoda penetracyjna PT

- Wnioski końcowe -podsumowanie

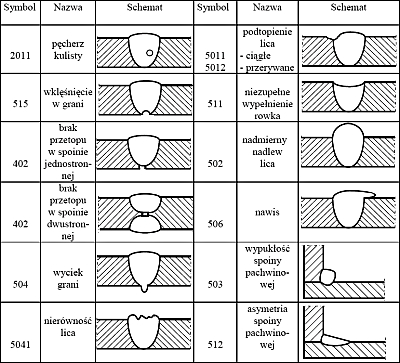

Badania wizualne VT

Prowadzone są w oparciu o normę PN-EN 970. Warunki badań wizualnych wymagają natężenia oświetlenia ocenianej powierzchni co najmniej 350 lx przy zaleceniu min. 500 lx, przy zachowaniu odległości powierzchni od oka do 600 mm i kącie widzenia mniejszym niż 30o. Brak prawidłowego natężenia oświetlenia może być przyczyną nie dostrzeżenia wad zarówno w badaniach wizualnych jak też w ocenie wskazań ujawnianych innymi metodami. Dla wiarygodności oceny, o ile wymagane parametry odległości i kąta widzenia mogą być w prosty sposób mierzone, o tyle natężenie oświetlenia musi być sprawdzane przy użyciu luksometru. Równie istotną sprawą jest posiadanie przez oceniającego aktualnego świadectwa badania wzroku - wg PN-EN 473 co najmniej raz w roku. Klasycznym przykładem trudności przeprowadzenia badań wizualnych jest braku dostępu do ocenianej powierzchni, pod odpowiednim kątem, ze względu na usytuowanie rurociągu w pobliżu posadzki lub ściany czy też ocena grani spoiny w króćcu o małej średnicy. Przypadki takie mogą być badane zgodnie z wymaganiami normy jednakże wymagają zastosowania specjalistycznego sprzętu wspomagającego jak lupy o powiększeniu do 4 x , miniaturowe latarki oświetlające, miniaturowe lusterka kątowe, endoskopy i videoskopy. Określanie wielkości wad przy użyciu przyrządów pomiarowych warsztatowych i specjalistycznych pozwala na określenie poziomu jakości złączy wg PN-EN ISO 5817.

TABELA 4

Niezgodności powierzchni i kształtu - wybrane przykłady. Oznaczenia wg PN-ISO 6520-1

Wykrywanie wad w materiałach ferromagnetycznych magnetycznego strumienia rozproszenia.

- Wprowadzenie

- Wady wewnętrzne

- Wady wenętrzne i powierzchowne

- Badania wizualne VT

- Metoda magnetyczna proszkowa MT

- Metoda penetracyjna PT

- Wnioski końcowe -podsumowanie

Metoda magnetyczna proszkowa MT

W przeciwieństwie do badań penetracyjnych umożliwia wykrycie wad wypełnionych produktami korozji, żużlami i innymi produktami produkcyjnymi jak również bez usuwania powłoki lakierniczej o grubości do 50mm. Zasady ogólne badań magnetyczno-proszkowych reguluje norma PN_EN ISO 9934-1. Przebieg badań określa norma PN-EN 1290, która szczegółowo opisuje sposoby wzbudzania pola magnetycznego, sprawdzenia natężenia pola, wymagań dotyczących proszków i zawiesin, a także parametrów badania. Wymagane parametry oświetlenia ocenianej powierzchni są identyczne jak w badaniach penetracyjnych. Ocenę jakości złączy spawanych przeprowadza się stosując poziomy jakości i poziomy akceptacji przedstawione w tabeli 5.

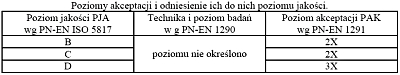

TABELA 5

Poziomy akceptacji i odniesienie ich do nich poziomu jakości.

Poziomy akceptacji 2 i 3 mogą być wyspecyfikowane jako 2X i 3X, w których wszystkie wykryte wskazania liniowe winny być oceniane wg poziomu 1. Ocena wyników badań MT wg PN-EN 1291 polega na pomiarze długości wskazań liniowych lub dłuższej osi wskazań nieliniowych i sprawdzeniu czy mieszczą się one w granicach odpowiadających poziomom akceptacji:

-

dla PJA-B i PJA-C - wskazanie liniowe l £ 1,5 mm PAK-2X wskazanie nieliniowe d £ 3 mm

-

dla PJA-D - wskazanie liniowe l £ 1,5 mm PAK-3X wskazanie nieliniowe d £ 4 mm

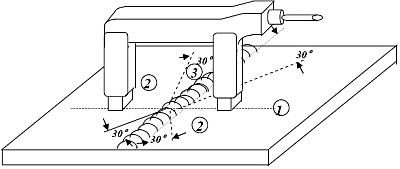

Oczyszczoną powierzchnię można magnesować elektromagnesem jarzmowym , źródłem prądu wzbudzającego z elektrodami stykowymi, przewodnikami przylegającymi, przechodzącymi lub za pomocą cewek. Podczas badania spoin zaleca się stosowanie pola magnetycznego stycznego o natężeniu 2 ¸ 6 kA/m. Norma PN-EN 1290 zaleca stosowanie ustawienia biegunów magnesu ( elektrod) w kierunku prostopadłym do osi spoiny.

Odchylenie nie może przekroczyć kąta 30 o - rys.4

Rys. 4 Poprawne ustawienie biegunów przy magnesowaniu elektromagnesami jarzmowymi.

1 - kierunek optymalny, 2 - mała czułość, 3- niewystarczająca czułość.

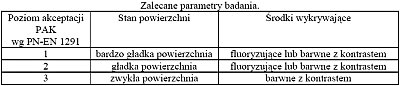

Wykryte niezgodności o wielkości niedopuszczalnej zaleca się dokumentować metodami fotograficznymi, video, utrwalanie przeźroczystym lakierem, przeźroczystą taśmą przylepną, a w ostateczności szkicem. Wykrywalność wad, jak przy innych metodach badań powierzchniowych uwarunkowana jest gładkości badanej powierzchni gdyż wykryć można pęknięcia, których głębokość przekracza minimum 3 - krotnie ich szerokość. W tabeli 6 zestawione są parametry badania, z których wynika, że do poziomu jakości PJA B któremu odpowiada poziom akceptacji PAK 2X spoina winna posiadać bardzo gładką powierzchnię, co jak wiadomo przy spawaniu elektrodą otuloną jest prawie niemożliwe do uzyskania. W zagłębieniach powierzchni mogą powstać wskazania pozorne. Takie miejsca należy obrobić i badania powtórzyć. Po badaniu zaleca się rozmagnesowanie elementu.

TABELA 6

W materiałach paramagnetycznych moŜliwe jest wykrywanie wad powierzchniowych otwartych na powierzchnię metodą penetracyjną.

- Wprowadzenie

- Wady wewnętrzne

- Wady wenętrzne i powierzchowne

- Badania wizualne VT

- Metoda magnetyczna proszkowa MT

- Metoda penetracyjna PT

- Wnioski końcowe -podsumowanie

Metoda penetracyjna PT (wg. PN-EN 571-1)

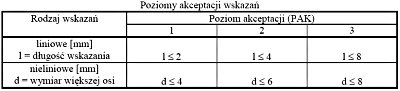

jest zalecana do wykrywania nieciągłości powierzchniowych. Norma PN-EN 1289 dzieli wskazania na liniowe, przy których długość jest trzy razy większa niż szerokość i nieliniowe gdy jest mniejsza lub równa. Preparaty penetracyjne są klasyfikowane wg PN-EN-ISO 3452-2 na poziomy czułości czyli zdolności do wykrywania niezgodności. Do wykrywania małych niezgodności zalecane są penetranty o wysokiej czułości stosowane na gładką powierzchnię. Szerokość badanej powierzchni powinna obejmować spoinę i min. 10 mm po jej obydwu stronach. ocenę wskazań należy przeprowadzić po upływie minimalnego czasu wywołania ( PN-EN 5711-1), ale przed pogorszeniem się wskazań. Poziomy akceptacji w badaniach penetracyjnych przedstawia tabela 7.

TABELA 7

Dla poziomu akceptacji PAK-1 wymagana jest powierzchnia gładka bez rozprysków, dla PAK-2 powierzchnia z minimalnymi podtopieniami i rozpryskami, a dla PAK-3 typowa dla spawania łukowego. Poziomy jakości B i C (wg PN-EN ISO 5817) odpowiadają poziomowi akceptacji 2 ( PAK-2), zaś PJA-D odpowiada PAK-3. Oceniana powierzchnia winna być ( zwłaszcza przy PJA-C) oświetlona światłem białym o natężeniu min. 500 lx na powierzchni badanej penetrantami barwnymi. W przypadku penetrantów fluorescencyjnych oceniana powierzchnia nie może mieć większego oświetlenia światłem białym niż 20 lx, a natężenie napromieniowania lampą UV winno wynosić 10 ¸ 50 W/cm2. Radiometry i luxomierze

winny mieć aktualny certyfikat wzorcowania. Ocena wyników badań PT polega na pomiarze długości wskazań liniowych lub dłuŜszej osi wskazań nieliniowych i sprawdzeniu czy mieszczą się one w granicach odpowiadających poziomom akceptacji:

-

dla PJA-B i PJA-C - wskazanie liniowe l £ 2 mm PAK-2X wskazanie nieliniowe d £ 6 mm

-

dla PJA-D - wskazanie liniowe l £ 2 mm PAK-3X wskazanie nieliniowe d £ 8 mm

Przy szeroko rozwartej nieciągłości istnieje możliwość wymycia penetrantu. naprężeniach ściskających nieciągłość może być zaciśnięta, co uniemożliwi penetrantu. Minimalna wykrywalna szczelina rozwarcia wynosi 0,01 mm powierzchni. Wskazania dopuszczalne nie muszą być rejestrowane np. Złącza po naprawie winny być sprawdzane tą samą techniką badania.

- Wprowadzenie

- Wady wewnętrzne

- Wady wenętrzne i powierzchowne

- Badania wizualne VT

- Metoda magnetyczna proszkowa MT

- Metoda penetracyjna PT

- Wnioski końcowe -podsumowanie

Podsumowanie

- Wszelkie badania nieniszczące winny być poprzedzone oceną wizualną. Stwierdzone niezgodności powierzchniowe winny być usunięte przed bardziej szczegółowymi badaniami.

- Przed badaniami obiekt winien być przez zlecającego przygotowany do badań.

- Zlecający winien podać zakres badań i kryterium akceptacji.

- Zlecenie badań winno być dokonywane na odpowiednim etapie wytwarzania co ułatwi ich dokładne przeprowadzenie przy niskich kosztach.

- Z uwagi na ograniczenia poszczególnych rodzajów badań nieniszczących, często prowadzi się równocześnie dwie czy więcej metod np. ultradźwięki i radiografię dla uzyskania większej pewności uzyskanych wyników badań, szczególnie tam, gdzie w rachubę wchodzą względy bezpieczeństwa (reaktory jądrowe, lotnictwo itp.)

- · W harmonogramie realizacji zamówienia należy uwzględnić plan badań nieniszczących..

1- Metodę UT zaleca się do kontroli rozwarstwień grubych materiałów i złączy spawanych doczołowych o grubości powyżej 8 mm, natomiast niewskazane jest do badań stali austenitycznych, złączy z niepełnym przetopem i spoin pachwinowych oraz złączy o skomplikowanych kształtach przestrzennych.

2- Metoda RT gwarantuje najlepszą wykrywalność wad objętościowych w badaniach cienkich złączy doczołowych wszelkich materiałów konstrukcyjnych. Spoiny obwodowe dla uzyskania jednorodnego zaczernienia wymagają stosowania techniki radiogramów odcinkowych.

3- Metodę PT najkorzystniej stosować naleŜy do dostępnych czystych powierzchni obiektów dla wykrycia wąskoszczelinowych nieciągłości powierzchniowych - szczególnie obiektów w eksploatacji. Unikać jej należy w obiektach skorodowanych, z powłokami malarskimi i w ujemnych lub podwyższonych temperaturach.

4- Metoda MT daje najlepsze wyniki przy badaniu powierzchni zabezpieczonych . Zastosowanie ograniczone jest do stopów ferromagnetycznych. Nie stosować przy nierównościach powierzchniowych i uskokach z uwagi na możliwość powstawania wskazań pozornych.

Znajomość wpływu stwierdzanych (na podstawie badań nieniszczących) niezgodności spawalniczych na wytrzymałość i zachowanie eksploatacyjne konstrukcji wykorzystana jest do ustalenia dopuszczalnej wadliwości oraz warunków technicznych wykonania i odbioru wytwarzanej konstrukcji. Niewłaściwe ustalanie norm dopuszczalnych, może być przyczyną znacznych strat w wyniku negatywnej oceny niezgodności, których znaczenie może być nie istotne dla warunków eksploatacyjnych.

Literatura i wykorzystane materiały

PN-EN 970 Badania niszczące złączy spawanych.. Badania wizualne.

PN-EN ISO 5817 Złącza stalowe spawane łukowo. Wytyczne do określania poziomów jakości wg niezgodności spawalniczych.

PN-EN 30042 Złącza spawane łukowo z aluminium i jego stopów . Wytyczne do określania poziomów jakości wg niezgodności spawalniczych.

PN- EN 571-1 Badania penetracyjne. Część 1: Zasady ogólne.

PN-EN 1289 Badania penetracyjne złączy spawanych. Poziomy akceptacji.

EN-ISO 3452-2 Badania penetracyjne. Badania penetrantów.

PN-EN 1290 Badania magnetyczno-proszkowe złączy spawanych.

PN-EN 1291 Badania magnetyczno-proszkowe złączy spawanych. Poziomy akceptacji.

PN-EN ISO 9934-1 Badania nieniszczące. Badania magnetyczno proszkowe. Część 1: Zasady ogólne.

PN-EN 1435 Badania radiograficzne złączy spawanych

PN-EN 444 Ogólne zasady radiograficznych badań materiałów metalowych za pomocą promieniowania X i gamma.

PN-EN 12062 Badania nieniszczące złączy spawanych. Zasady ogólne dotyczące metali.

PN-EN 1714 Badania ultradźwiękowe złączy spawanych

PN-EN 1712 Badania ultradźwiękowe złączy spawanych. Poziomy akceptacji.

PN-EN 1713 Badania ultradźwiękowe. Charakterystyka wskazań w spoinach.

PN-EN 473 Kwalifikacja i certyfikacja personelu badań nieniszczących. Zasady ogólne.

Czy artykuł był dla Ciebie przydatny?

Chcesz otrzymywać informację o nowych artykułach? Zostaw nam swój e-mail.