![]()

Wszystkie zakłady produkujące i remontujące odpowiedzialne konstrukcje winny posiadać potwierdzenie oraz kwalifikowanie poprawności stosowanych technologii spawania.

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- Podsumowanie

Wprowadzenie

Wszystkie zakłady produkujące i remontujące odpowiedzialne konstrukcje winny posiadać potwierdzenie oraz kwalifikowanie poprawności stosowanych technologii spawania. Podstawowym dokumentem opisującym procedurę uznawania technologii spawania stali oraz zakresu kwalifikacji jest norma europejska PN-EN ISO 15614-1. Norma ta zastąpiła wcześniej stosowaną normę PN-EN 288-3:1994/A1;2002.

Wszystkie zakłady produkujące i remontujące odpowiedzialne konstrukcje winny posiadać potwierdzenie oraz kwalifikowanie poprawności stosowanych technologii spawania. Podstawowym dokumentem opisującym procedurę uznawania technologii spawania stali oraz zakresu kwalifikacji jest norma europejska PN-EN ISO 15614-1. Norma ta zastąpiła wcześniej stosowaną normę PN-EN 288-3:1994/A1;2002.

Wytwórca opracowuje wstępną instrukcję technologiczną spawania - pWPS (wg ENISO 15606-1 lub 2), która służy do wykonania znormalizowanego złącza próbnego w obecności inspektora jednostki notyfikowanej. Złącze takie jest przekazywane do laboratorium spełniającego wymagania PN-EN ISO/IEC 17025 celem przeprowadzenia badań nieniszczących i niszczących. W przypadku negatywnej oceny złącza konieczna jest weryfikacja pWPS i wykonanie nowego złącza. Pozytywne rezultaty badań pozwalają na kwalifikację technologii przez jednostkę notyfikowaną (np. UDT, TŐV, PRS, Lloyd Register, Bureau Veritas itp.)

Uniwersytet Warmińsko-Mazurski w Olsztynie

dr inż. Stabryła Jan

dr inż. Dutka Krzysztof

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- Podsumowanie

Instrukcja technologiczna spawania łukowego WPS

"Instrukcja technologiczna spawania łukowego" - opisuje stosowaną przez wytwórcę technologię spawania. Instrukcja przed uzyskaniem uznania występuje jako pWPS (preliminary welding procedure specyfication) - wstępna instrukcja technologiczna spawania. Formularz pWPS zawiera:

- dane ogólne takie jak: numer, nazwę wytwórcy, nazwisko spawacza wykonującego złącze próbne, nazwę jednostki inspekcyjnej,

- dane dotyczące złącza: metodę spawania (wg PN-EN 24063), rodzaj złącza (wg symboliki stosowanej w PN-EN 287.1), sposób przygotowania brzegów, oznaczenie grupy materiałów (wg CR ISO 15608), gatunki materiałów (zgodnie z

- atestem), grubość materiału, średnica zewnętrzna rury, pozycja spawania (wg EN-ISO6947),

- szczegóły dotyczące przygotowania do spawania: rysunek złącza, sposób ukosowania, wymiary odstępu i progu, sposób sczepiania, kolejność spawania,

- szczegóły dotyczące spawania: nr ściegu, metoda spawania, wymiar spoiwa, napięcie, natęŜenie, rodzaj i biegunowość prądu spawania, szybkość podawania drutu, prędkość spawania, energię liniową spawania,

- dane dotyczące materiałów: rodzaj spoiwa (oznaczenie wg normy, oznaczenie wytwórcy, zalecenia dotyczące suszenia), natęŜenie przepływu gazu osłonowego i formującego, rodzaj i średnica elektrody nietopliwej,

- inne: sposób usuwania grani spoiny, temperatura podgrzewania wstępnego i międzyściegowa, obróbka cieplna, informacje dodatkowe,

- dane osoby opracowującej pWPS i dane inspektora prowadzącego uznanie.

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- Podsumowanie

Złącza próbne na uznanie technologii spawania

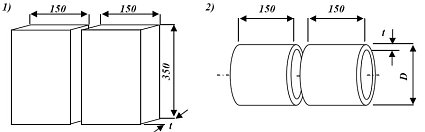

Norma PN-EN ISO 15614-1 przewiduje 4 typy złączy (określa ich minimalne wymiary ze względu na grubość złącza oraz zakres niezbędnych do wykonania badań nieniszczących i

niszczących):

Rys 1 - Spoina czołowa w złączach z pełnym przetopem z blach,

Rys 2 - Spoina czołowa w złączach z pełnym przetopem z rur,

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- Podsumowanie

Materiał

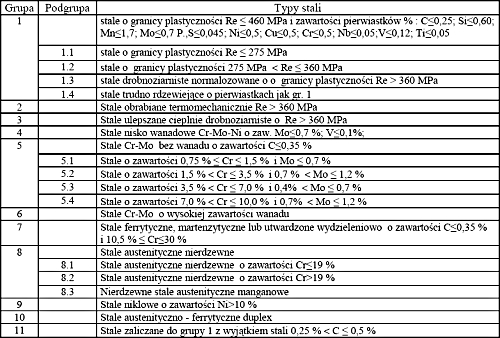

Materiały spawalnicze podstawowe sklasyfikowane zostały w 11 grupach . W tabeli 1 zestawiono przykłady najczęściej spotykanych grup stali.

T a b e l a 1

Podział stali na grupy wg CR ISO 15608;2002(U) ze szczególnym uwzględnieniem najczęściej stosowanych grup 1,5 i 8.

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- Podsumowanie

Metoda spawania

Do najczęściej stosowanych metod spawania łukowego zgodnie z oznaczeniami zaczerpniętymi z PN-EN 24063 zalicza się:

111 - spawanie łukowe ręczne elektrodami otulonymi,

121 - spawanie łukiem krytym,

131 - spawanie łukowe elektrodą topliwą w osłonie gazów obojętnych - MIG,

135 - spawanie łukowe elektrodą topliwą w osłonie gazów aktywnych MAG,

141 - spawanie w osłonach gazów obojętnych elektrodą nietopliwą TIG.

151 - spawania plazmowe

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- Podsumowanie

Zakres badań

W normie PN-EN15614-1 przyjęto zakres badań złączy próbnych, z którego fragment dotyczący najczęściej wykonywanych złączy doczołowych blach i rur z pełnym przetopem zestawiono w tabeli 2:

T a b e l a 2

Zakres badań złączy wybranych próbnych

| Złącze próbne | Rodzaj badań | Zakres badań |

| złącze doczołowe z pełnym przetopem- wg rys 1 i 2 |

|

|

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- Podsumowanie

Zakres badań

W normie PN-EN15614-1 przyjęto zakres badań złączy próbnych, z którego fragment dotyczący najczęściej wykonywanych złączy doczołowych blach i rur z pełnym przetopem zestawiono w tabeli 2:

T a b e l a 2

Zakres badań złączy wybranych próbnych

| Złącze próbne | Rodzaj badań | Zakres badań |

| złącze doczołowe z pełnym przetopem- wg rys 1 i 2 |

|

|

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- Podsumowanie

Badania wizualne VT

Badania wizualne całego złącza przeprowadza się zgodnie z normą PN-EN 970. Natężenie oświetlenia winno wynosić co najmniej 350 lx (zalecane 500 lx), przy kącie widzenia nie mniejszym niż 30 o i odległości od badanej powierzchni do 600 mm. Efekty dobrego kontrastu i uwypukleń można uzyskać przy zastosowaniu sztucznego (bocznego) oświetlenia oraz lupy o małym powiększeniu. Przy braku dostępu do grani złącza rurowego zalecane jest stosowanie wyposażenia dodatkowego jak lusterka kątowe, boroskopy, endoskopy lub mikrokamery. Do oceny wielkości i natężenia niezgodności spawalniczych można się posiłkować liniałami, suwmiarkami, spoinomierzami i innym sprzętem metrologicznym. Niezgodnością spawalniczą zwaną dawniej "wadą" jest każde odchylenie od idealnego złacza spawanego. Kryterium akceptacji : poziom jakości PJA B (wysoka jakość) wg PN-EN ISO 5817 dla stali i PN-EN 30042 dla złączy spawanych łukowo z aluminium i jego stopów.

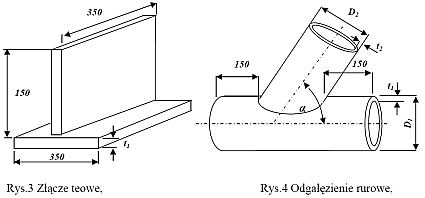

Najczęściej spotykanymi niezgodnościami spawalniczymi określanymi wg normy PN-EN ISO 6520-1 są: nadmierny nadlew spoiny (502), brak przetopu (402), wyciek grani (504), podtopienie lica (5011 ciągłe, 5012 przerywane), podtopienie grani (5013), przesunięcie liniowe (507) i kątowe (508). Często do badań dostarczane są złącza z rozpryskami, śladami

obróbki mechanicznej i nierównością lica. W spoinach pachwinowych najczęściej spotykaną niezgodnością jest asymetria (512). Przykład niezgodności wykrytej metodą wizualną przedstawia rys. 5

Rys.5 Przykład niezgodności w złączu doczołowym spawanym jednostronnie – widok od strony grani. Brak przetopu (402), wyciek grani (504), sopel (5041).

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- badania wizualne VT,

- badania radiograficzne RT lub ultradźwiękowe UT,

- kontrola pęknięć powierzchniowych (metoda PT lub MT),

- próba rozciągania poprzecznego RM,

- próba zginania poprzecznego RG,

- próba udarności KCV,

- próba twardości HV,

- badania makroskopowe MA

- Podsumowanie

Badania radiograficzne RT lub ultradźwiękowe UT

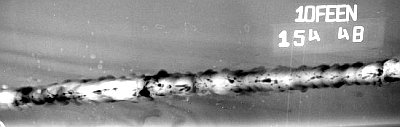

W zależności od geometrii, materiału i wymagań produkcyjnych, złącza próbne winny być badane metodą radiograficzną wg PN-EN 1435 lub ultradźwiękową PN-EN 1714. Z wieloletnich doświadczeń wynika, że złącza z blach stalowych o grubości do 10 mm najkorzystniej jest badać metodą radiograficzną, a o grubościach wyższych – metodą ultradźwiękową. Wyjątek stanowią złącza ze stali austenitycznej dla której metoda UT nie jest zalecana. Złącza rurowe o średnicy do 100 mm prześwietlane są radiograficznie metodą eliptyczną, a powyżej tej średnicy – metodą przez dwie ścianki.

Kryterium akceptacji dla metody RT: poziom akceptacji 1 wg PN-EN 12517 odpowiadający poziomowi jakości PJA B wg PN-EN-ISO 5817 dla stali i PN-EN 30042 dla złączy spawanych łukowo z aluminium i jego stopów.

Kryterium akceptacji dla metody UT: poziom akceptacji 2 wg PN-EN 1712 odpowiadający poziomowi jakości PJA B wg PN-EN-ISO 5817 dla stali i PN-EN 30042 dla złączy spawanych łukowo z aluminium i jego stopów. W obydwu metodach wymagana jest klasa badania B. Najczęściej spotykanymi niezgodnościami spawalniczymi wykrywanymi metodami objętościowymi są: braki przetopów (402), pęcherze (2011) i gniazda pęcherzy (2013), przyklejenia (401), pęknięcia (100) i wtrącenia obcego metalu (304).

Przykład niezgodności wykrytej metodą radiograficzną przedstawia rys. 6 a i b

a)

b)

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- badania wizualne VT,

- badania radiograficzne RT lub ultradźwiękowe UT,

- kontrola pęknięć powierzchniowych (metoda PT lub MT),

- próba rozciągania poprzecznego RM,

- próba zginania poprzecznego RG,

- próba udarności KCV,

- próba twardości HV,

- badania makroskopowe MA

- Podsumowanie

Kontrola pęknięć powierzchniowych (metoda PT lub MT)

Wykrywanie nieciągłości powierzchniowych w obrębie spoiny, a zwłaszcza strefy wpływu ciepła przeprowadzane jest w zależności od rodzaju materiału metodą penetracyjną lub magnetyczną. Badania penetracyjne PT winny być przeprowadzane wg zaleceń normy PN-EN 571-1, a kryteria oceny wg normy PN-EN 1289. Metoda ma zastosowanie do wszystkich materiałów konstrukcyjnych.

Norma PN-EN 1289 dzieli wskazania na liniowe, przy których długość jest trzy razy większa niż szerokość i nieliniowe, gdy jest mniejsza lub równa. Do wykrywania małych niezgodności zalecane są penetranty o wysokiej czułości stosowane na gładką powierzchnię. Szerokość badanej powierzchni powinna obejmować spoinę i min. 10 mm po jej obydwu stronach. Ocenę wskazań należy przeprowadzić po upływie minimalnego czasu wywołania, ale przed pogorszeniem się wskazań. Poziom akceptacji PAK-2X odpowiadający poziomowi jakości PJA B w badaniach penetracyjnych wymaga powierzchni gładkiej bez rozprysków. Oceniana powierzchnia winna być oświetlona światłem białym o natężeniu min. 500 lx na powierzchni badanej penetrantami barwnymi. W przypadku penetrantów fluorescencyjnych oceniana powierzchnia nie może mieć większego oświetlenia światłem białym niż 20 lx, a natężenie napromieniowania lampą UV winno wynosić 10 ¸ 50 W/cm2. Radiometry i luxomierze winny mieć aktualny certyfikat wzorcowania. Ocena wyników badań PT polega na pomiarze długości wskazań liniowych lub dłuższej osi wskazań nieliniowych i sprawdzeniu czy mieszczą się one w granicach odpowiadających poziomom akceptacji tzn dla PAK 2X - wskazanie liniowe l <= 2 mm i wskazanie nieliniowe d <= 6 mm.

Do badania materiałów ferromagnetycznych może być stosowana metoda magnetycznoproszkowa MT. Badania magnetyczne MT winny być przeprowadzane wg zaleceń normy PN-EN 1290, a kryteria oceny wg normy PN-EN 1291. Podobnie jak w badaniach penetracyjnych, poziomowi jakości PJA B odpowiada poziom akceptacji PAK-2X. Symbol X- oznacza, że wskazania liniowe powinny być jak dla poziomu akceptacji PAK-1. Ocena wyników badań MT polega na pomiarze długości wskazań liniowych lub dłuższej osi wskazań nieliniowych i sprawdzeniu czy mieszczą się one w granicach odpowiadających poziomom akceptacji. PAK-2X dopuszcza wskazania liniowe l <= 1,5 mm i wskazanie nieliniowe d <= 3 mm. Do badań złączy z wymaganym poziomem akceptacji PAK-2X wymagana jest gładka powierzchnia i środki wykrywające fluoryzujące lub barwne ze środkiem kontrastowym.

Rys.7 Przykład badania penetracyjnego złącza trójnika rurowego od strony grani. Widoczny ciągły brak przetopu i siatka pęknięć zmęczeniowych eksploatacyjnych.

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- Podsumowanie

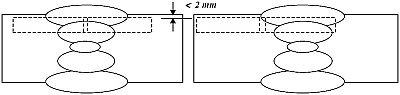

Próba rozciągania poprzecznego RM

Jest to próba niszcząca przeprowadzana wg normy PN-EN 895. Próbki paskowe (b=25 mm) pobierane są z płyt lub rur o średnicy powyżej 50 mm. Rury o średnicy poniżej 50 mm mogą być rozciągane w całości.

Złącza przed rozciąganiem poddawane są usunięciu lica i grani do poziomu materiału rodzimego. Wyjątek stanowi grań w cienkich rurkach. Wytrzymałość na rozciąganie określana jako granica doraźnej wytrzymałości Rm [MPa], nie powinna być niższa od wymaganej najniższej wartości wytrzymałości dla materiału podstawowego. Wartości Rm dla łączonych materiałów ustalane są na podstawie norm materiałowych i norm wyrobów. Przełom winien nastąpić poza spoiną. Za pozytywną uznaje się również próbę kiedy przełom nastąpi w spoinie, jednakże wartość Rm będzie wyższa od minimalnej dla materiału rodzimego.

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- Podsumowanie

Próba zginania poprzecznego RG

Próbę zginania przeprowadza się zgodnie z normą PN-EN 910. Próbki paskowe (b=20 mm) pobrane ze ścianki złączy są obrabiane mechanicznie i zginane na trzpieniu o średnicy d = 4t. Rolki podporowe o średnicy 50 mm są rozstawione na odległość 7 grubości materiału zginanego. Z materiału o grubości poniżej 12 mm pobiera się po dwie próbki na zginanie z rozciąganiem lica (FBB1 i FBB2) oraz dwie z rozciąganiem grani (RBB1 i RBB2). Przy gięciu o kąt 180 o nie powinny wykazywać pęknięć. Dopuszczalne są pojedyncze naderwania o długości nie przekraczającej 3 mm. W przypadku pęknięcia jednej próbki dopuszcza się możliwość wykonania z danego złącza dwóch dodatkowych próbek. Jeżeli wynik którejkolwiek będzie negatywny, wówczas całe złącze oceniane jest negatywnie. Przy złączach o grubości powyżej 12 mm wykonywane są 4 próbki do zginania bocznego (SBB1¸4). Dla materiału o wydłużeniu A< 20 % średnicę trzpienia gnącego określa się z wzoru: d = (100 t /A) - t [mm]. W przypadku nieodpowiedniego doboru materiału dodatkowego obserwowane jest nierównomierne odkształcenie spoiny rys.9a.

Rys.9 Próbki złączy doczołowych po zginaniu. Próbka a - brak odkształcenia spoiny świadczy o zbyt twardym materiale spoiwa, próbka b - odkształcenie prawidłowe.

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- Podsumowanie

Próba udarności KCV

Dla oceny odporności złącza na obciążenia dynamiczne przeprowadzana jest próba Charpy V wg PN-EN 875. Badania przeprowadza się dla materiałów o grubości t ³ 12 mm. Stosuje się dwa zestawy próbek 10 x 10 x 55 mm - jedna dla spoiny i jedna dla strefy wpływu ciepła (HAZ). Dla grubości t > 50- mm pobiera się dodatkowe zestawy próbek, jeden ze spoiny i jeden ze strefy wpływu ciepła - obszar środkowy lub od strony grani. Kryterium akceptacji jest energia łamania, która winna odpowiadać wartości normy dotyczącej materiału podstawowego.

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- Podsumowanie

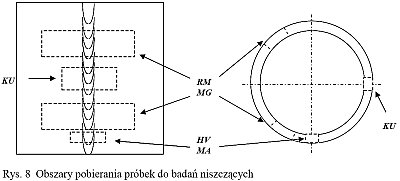

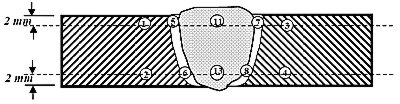

Próba twardości HV

Próbę twardości metodą Vickersa HV przeprowadza się przy obciążeniu 10 kG ( 98,1 N) zgodnie z normą PN-EN 1043-1. Badania nie są wymagane dla materiałów grupy 1.1 i grup 8 oraz 4.1 do 4.8. Dla pozostałych materiałów w zaleŜności od grubości ścianki wykonuje się 1 do 3 rzędów odcisków na głębokości do 2 mm od powierzchni złącza. Dla złączy o grubości poniżej 5 mm wykonywany jest tylko jeden rząd odcisków. Odciski dokonuje się w materiale

rodzimym, HAZ i spoinie. Kryterium akceptacji: twardość maksymalna nie może przekraczać wartości 320 do 380 HV- w zależności od grupy materiału i liczby ściegów, a różnica pomiędzy twardością złącza, a materiału rodzimego nie może przekraczać 100 HV.

Rys.11. Punkty pomiaru twardości w złączu jednostronnym t10 mm.

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- Podsumowanie

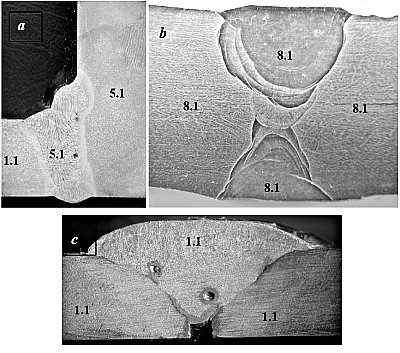

Badania makroskopowe MA

Ocenę wewnętrznej budowy złącza na podstawie badań makroskopowych przeprowadza się zgodnie z normą PN-EN 1321 tak aby była widoczna linia wtopienia w materiale podstawowym, strefa wpływu ciepła (HAZ) oraz układ ściegów spoiny wielościegowej. Przekrój poprzeczny złącza poddawany jest szlifowaniu, polerowaniu i trawieniu. W przypadku stali najczęściej do trawienia używa się odczynnika Adlera. Kryterium akceptacji wg PN-EN ISO 15614-1 pkt 7.5 wymaga, aby złącza mieściły się w klasie jakości B z dopuszczeniem nadmiernego nadlewu i wycieku grani w klasie C. Obraz makroskopowy dokumentowany jest metodą fotograficzną. Najczęściej stosuje się powiększenie 2 ¸10 razy.

Najczęściej widoczne na przekrojach makro niezgodności spawalnicze to pęcherze, przyklejenia i braki przetopu.

Rys 12. Przekroje makroskopowe złączy trawionych odczynnikiem Adlera a) kątowe t10,0/t20,0 z pełnym przetopem obrabiane cieplnie stal 1.4307- widoczne pęcherze gazowe, b) doczołowe t10 mm stal 1.4301- widoczna wielościegowa budowa spoiny, rozwarstwienie blachy z prawej strony c) doczołowe t5,0 stal P265 GH - widoczny brak przetopu w grani, pęcherze gazowe i przyklejenia brzegowe.

- Wstęp

- Instrukcja technologiczna spawania łukowego WPS.

- Złącza próbne na uznanie technologii spawania.

- Materiał.

- Metoda spawania.

- Zakres badań.

- Podsumowanie

Podsumowanie

Posiadanie uznania potwierdza kompetencje wytwórcy w zakresie opracowania technologii spawania oraz poprawność realizacji wszystkich praktycznych operacji niezbędnych do prawidłowego wykonywania złączy spawanych. Uznanie kwalifikacji wytwórcy podwyższa zaufanie do jego firmy i z pewnością przyczyni się do wzrostu ilości zamówień.

Ważniejsze normy i wykorzystane materiały

- [1] PN-EN 729.1. Spawanie metali. Wytyczne doboru wymagań dotyczących jakości i stosowania.

- [2] PN-EN 729.2. Spawanie metali. Pełne wymagania dotyczące jakości w spawalnictwie.

- [3] PN-EN 287.1. Spawalnictwo. Egzaminowanie spawaczy. Stale.

- [4] PN-EN 24063: Spawanie, zgrzewanie i lutowanie metali. Wykaz metod i ich oznaczenia numeryczne w umownym przedstawianiu połączeń na rysunkach.

- [5] PN-EN ISO 6947: Spoiny. Pozycje spawania. Określenie kątów pochylenia i obrotów.

- [6] PN- ISO 6520-1 Klasyfikacja geometrycznych niezgodności spawalniczych.

- [7] PN- EN ISO 15614-1 Badanie technologii spawania.

- [8] PN- EN ISO 6507-1 Pomiar twardości sposobem Vickersa Badanie technologii spawania.

- [9] PN- EN ISO 1043-1 i PN- EN ISO 1043-2 Badania niszczące złączy spawanych. Próby twardości.

- [11] PN-EN 970 Badania niszczące złączy spawanych.. Badania wizualne.

- [12] PN-EN 5817 Złącza stalowe spawane łukowo. Wytyczne do określania poziomów jakości wg niezgodności spawalniczych.

- [13] PN-EN 30042 Złącza spawane łukowo z aluminium i jego stopów . Wytyczne do określania poziomów jakości wg niezgodności spawalniczych.

- [14] PN- EN 875 Próba udarności. Usytuowanie próbek, kierunek karbu i badanie.

- [15] PN- EN 571-1 Badania penetracyjne.

- [16] PN-EN 1290 Badania magnetyczno-proszkowe złączy spawanych.

- [17] PN-EN 1435 Badania radiograficzne złączy spawanych

- [18] PN-EN 1714 Badania ultradźwiękowe złączy spawanych

- [19] PN-EN 910 Badania niszczące złączy spawanych. Próba zginania

- [20] PN-EN 1321 Badania niszczące metalowych złączy spawanych. Badania makroskopowe i mikroskopowe złączy spawanych.

- [21] Dyrektywa ciśnieniowa 97/23/EEC

Czy artykuł był dla Ciebie przydatny?

Chcesz otrzymywać informację o nowych artykułach? Zostaw nam swój e-mail.