Obróbką ścierną nazywa się sposoby obróbki skrawaniem, w których proces usuwania zbędnego materiału odbywa się za pomocą narzędzi ściernych lub luźnych ziaren charakteryzujących się nieokreśloną geometrią i nieregularnymi kształtami o wielu krawędziach i wierzchołkach, które doprowadzane są do styku z obrabianym przedmiotem. Ustalono, iż obróbka ścierna liczy sobie kilkadziesiąt tysięcy lat i należy do najstarszych metod obróbki ubytkowej.

- Karol Piotrowski - RYWAL-RHC

Współczesna obróbka skrawaniem (obróbka wiórowa i ścierna), zachowuje wiodącą pozycję w technice wytwarzania, ze względu na zapewnienie dużej dokładności wymiarowo-kształtowej obrabianych przedmiotów i prawie nieograniczone możliwości jej stosowania.

Wzrost wymagań jakościowych stawianych materiałom konstrukcyjnym i wyrobom gotowym, konieczność zwiększania wydajności i efektywności ekonomicznej produkcji, trwałości obrabianych przedmiotów i polepszenie jakości ich powierzchni, stawia przed nami zadania mające na celu ulepszenie znanych i tworzenie nowych narzędzi, procesów i sposobów obróbki ściernej.

W praktyce przemysłowej procesy obróbki ściernej realizowane są różnymi sposobami, które można podzielić na obróbkę ścierną luźnym i spojonym ścierniwem, w obrębie których wyróżnia się dalsze sposoby, odmiany i rodzaje obróbki.

Podział sposobów obróbki ściernej:

- ścierniwem spojonym:

• szlifowanie ściernicami o spoiwie żywicznym lub ceramicznym,

• szlifowanie materiałami ściernymi nasypowymi (płótna i papiery ścierne),

• szlifowanie pastami szlifierskimi,

• szlifowanie i polerowanie materiałami z włókniny szlifierskiej.

- ścierniwem luźnym:

• docieranie,

• obróbka udarowo-, tłoczno-, wibracyjno-rotacyjna,

• obróbka aero-ścierna,

• obróbka strumieniowo-ścierna.

Niemal każdy z wyszczególnionych sposobów ma technicznie i ekonomicznie uzasadniony zakres zastosowania, w którym należałoby go polecać. Umożliwia również realizację takich operacji, które innymi sposobami byłyby bardzo trudne lub niemożliwe do wykonania.

Ostatnimi czasy największym zainteresowaniem cieszy się stal nierdzewna, a liczba firm podejmujących produkcję w tej branży z roku na rok szybko wzrasta, przyjrzyjmy się bardziej szczegółowo problemom mechanicznej obróbki stali nierdzewnej.

Mechaniczna obróbka powierzchni stali nierdzewnych

Pod pojęciem stali nierdzewnych kryje się obecnie ponad 120 różnych gatunków stali, które zawierają w swoim składzie chemicznym co najmniej 12% chromu. Chrom zawarty w stali reagując z tlenem z otoczenia tworzy cienką warstwę pasywacyjną. Główną cechą stali nierdzewnych i kwasoodpornych jest duża odporność na działanie wielu agresywnych środowisk korozyjnych.

Zapotrzebowanie przemysłu na stal nierdzewną nieustannie wzrasta od ponad 30 lat i praktycznie nie ma już dziedziny, w której by ona nie występowała. Produkcja urządzeń i aparatury dla przemysłu chemicznego, papierniczego, spożywczego, armatury, mebli kuchennych czy elementów wyposażenia wnętrz to tylko niektóre przykłady wykorzystania tego materiału. Pomimo, iż większość producentów stali nierdzewnej oferuje swoje wyroby z wysoką jakością powierzchni, to jej ostateczna obróbka szlifierska i polerska jest nadal w wielu przypadkach nieunikniona.

Zanim zaczniemy obróbkę szlifierską stali nierdzewnej pamiętajmy o kilku zasadniczych sprawach:

1. Zawsze należy stosować właściwe materiały szlifierskie nie zawierające wtrąceń żelaza, siarki i chloru. Nie należy używać również materiałów szlifierskich, które zostały użyte wcześniej do stali niestopowej. Powinno używać się wyłącznie materiałów ściernych syntetycznych, nie zawierających cząstek minerałów mogących powodować korozję międzykrystaliczną. Powszechnie stosowane ziarna ścierne przy obróbce stali nierdzewnej to tlenek aluminium (korund) oraz cyrkon syntetyczny.

2. Gwarancją kwasoodporności stali jest utworzona z tlenków chromu warstwa pasywacyjna. Wady powierzchniowe spowodowane niewłaściwym szlifowaniem zwiększają chropowatość powierzchni, która sprzyja osadzaniu się zanieczyszczeń zwiększając ryzyko korozji. Cząsteczki żelaza pochodzące z obróbki mechanicznej, cięcia termicznego lub z tarcz szlifierskich zanieczyszczonych stalami niestopowymi, korodują w wilgotnym powietrzu i naruszają warstwę pasywacyjną, ograniczając tym samym odporność korozyjną stali.

3. Obrabianą powierzchnię należy utrzymywać w jak najniższej temperaturze. Próby przyspieszenia pracy poprzez zwiększenie nacisku czy też prędkości obrotowej mogą spowodować przegrzanie materiału i w konsekwencji doprowadzić do wytworzenia się przebarwień lub odkształceń.

4. Materiały szlifierskie pracujące z nadmierną prędkością obrotową nie tylko przegrzewają obrabiany materiał, ale również ulegają przyspieszonemu zużyciu. Niezwykle istotne jest takie dobranie urządzeń szlifierskich, aby materiały ścierne pracowały z optymalną liczbą obrotów.

5. Należy pamiętać, iż producenci podają na materiałach szlifierskich obroty maksymalne, natomiast obroty optymalne są na ogół o około 30% niższe. I tak przykładowo dla materiałów takich jak włóknina czy płótno ścierne o średnicy 30-50 mm zalecane obroty to 9.000-14.000 obr./min, dla średnicy 50-100 mm to 4.000-9.000 obr./min, a dla 100-160 mm to 2.000- -4.000 obr./min.

Jednym z pierwszych etapów obróbki szlifierskiej jest cięcie stali oraz szlifowanie spawów.

Do tego celu najczęściej stosuje się ściernice zbrojone o spoiwie żywicznym.

Ostatnimi laty szczególnie popularne stały się ultracienkie tarcze do cięcia o grubości 1,0 mm lub 1,6 mm i średnicy 125 mm. Umożliwiają one łatwe i szybkie cięcie lekką szlifierką kątową, nie powodując przegrzewania ciętego materiału. Są żywotne i wydajne.

Ściernice żywiczne zbrojone powstają poprzez sprasowanie mieszanki ściernej (ziarno ścierne + żywica formaldehydowa) razem z siatką wzmacniającą z włókna szklanego. Proces obróbki cieplnej powoduje, iż żywica z ziarnami ściernymi twardnieje i umożliwia cięcie lub szlifowanie stali.

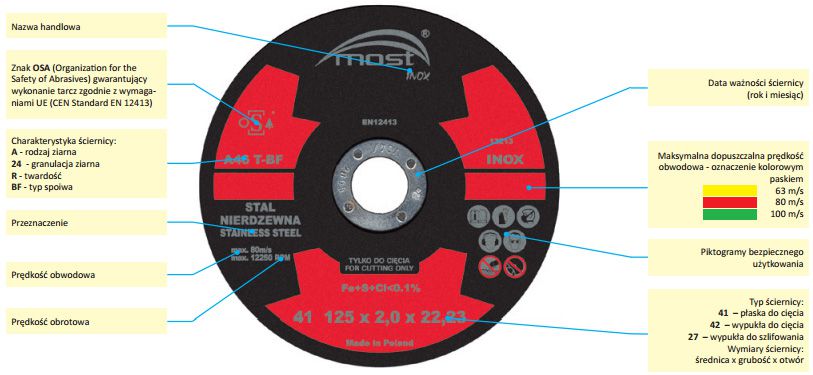

Wszystkie niezbędne informacje o przeznaczeniu oraz warunkach bezpiecznego użytkowania ściernicy są zawarte na jej etykiecie.

Bardzo ważne jest, aby ściernice przeznaczone do stali nierdzewnej nie zawierały związków żelaza, siarki oraz chloru powodujących korozję stali nierdzewnych.

W praktyce tarcze takie są wyraźnie opisane jako INOX lub posiadają napis „Fe + S + Cl < 0,1%”

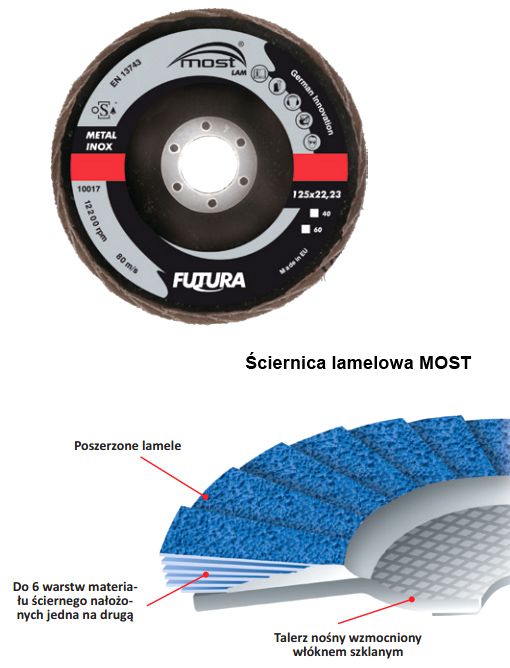

Następną grupą produktów powszechnie używanych do obróbki szlifierskiej stali nierdzewnej są ściernice lamelowe.

Jak sama nazwa wskazuje tarcze wykonane są z lameli z płótna ściernego, umocowanych warstwą kleju na talerzu nośnym.

Wachlarzowe ułożenie lameli zapewnia chłodny szlif (układ lameli wymusza chłodzenie podczas szlifowania). Dzięki stosowaniu różnych granulacji płótna ściernego (P40 – P120) ściernice lamelowe umożliwiają obróbkę zgrubną i wykańczającą. Szeroka gama stosowanych płócien ściernych (płótna korundowe, cyrkonowe, ceramiczne) umożliwia optymalny dobór ściernic do konkretnych operacji szlifierskich.

Dodatkową zaletą „lamelek” jest cichsza praca w porównaniu ze ściernicami zbrojonymi żywicznymi.

O ile tarcze lamelowe są idealne do obróbki płaszczyzn i spawów, to do szlifowania kształtowego używa się całą pozostałą gamę materiałów ściernych nasypowych.

Najbardziej popularnym sposobem obróbki stali nierdzewnych materiałami nasypowymi jest szlifowanie taśmą bezkońcową. Odbywa się ono najczęściej na szlifierkach stacjonarnych, taśmowych ręcznych lub na specjalnych przystawkach. Układ napędowy takich urządzeń składa się na ogół z rolki napędowej oraz napinającej. Oprócz podstawowej roli związanej z nadaniem narzędziu odpowiedniej prędkości obrotowej może on spełniać jeszcze kilka innych funkcji pomocniczych, takich jak: odpowiednie napinanie taśmy na rolkach, sterowanie położeniem taśmy czy profilowanie taśmy do kształtu obrabianego przedmiotu. Na rynku dostępna jest szeroka gama elektronarzędzi i przystawek szlifierskich. Zróżnicowane kształty ramion kontaktowych oraz różne szerokości kółek prowadzących umożliwiają wyszlifowanie i wypolerowanie trudno dostępnych miejsc, drobnych elementów lub precyzyjnych spawów pachwinowych.

Wachlarz zastosowania taśm bezkońcowych jest bardzo szeroki. Od produkcji szlifowanych lub satynowanych arkuszy stali nierdzewnych, do wykańczania małych detali i galanterii nierdzewnej. Taśmy bezkońcowe okazują się szczególnie przydatne przy obróbce stali nierdzewnej, gdzie liczy się końcowy efekt wizualny, np. przy produkcji balustrad ze stali nierdzewnej lub elementów armatury spożywczej czy farmaceutycznej.

Taśmy bezkońcowe MOST

Szlifierka JSG75 MOST

Omawiając materiały ścierne nasypowe nie można pominąć szerokiej oferty ściernic listkowych.

Proces szlifowania ściernicami listkowymi jako narzędziami najbardziej elastycznymi, stosowany jest do obróbki przedmiotów zarówno o prostych, jak i złożonych kształtach.

Ściernice listkowe wykonywane są z przeznaczeniem do pracy obwodem oraz czołem narzędzia. Ich cechą charakterystyczną jest bezudarowa praca na krawędziach i w kątach oraz duży wybór rozmiarów i uziarnienia dla różnych rodzajów prac.

Ściernice listkowe w zależności od ich średnicy wymagają stosowania napędów szlifierskich o zróżnicowanych obrotach. Ściernice mogą być wykonane z płótna ściernego, włókniny szlifierskiej oraz w kombinacji płótno – włóknina. Ich typowe formy występowania to ściernice listkowe na trzpieniu (średnice 30 – 80 mm), ściernice listkowe nasadzane (średnice 100 – 410 mm) oraz ściernice listkowe „walce” (wymiar 100 x 100 mm).

Specjalistycznym produktem do wykańczania powierzchni stali nierdzewnej są włókniny szlifierskie.

Występują one jako klasyczne oraz sprasowane.

Klasyczne włókniny szlifierskie są trójwymiarowym wyrobem ściernym. Podłoże włókniny wykonane jest z włókien syntetycznych, które cechuje duża odkształcalność i odporność na działanie płynów obróbkowych. Do włókien przyczepione są, za pomocą żywic, drobne cząstki ścierne składające się z ziaren ściernych i spoiwa. Cząstki te są rozmieszczone równomiernie w przestrzeni wyrobu, tworząc bardzo korzystną strukturę w czasie obróbki. Materiały ścierne stosowane do budowy włóknin to ziarna z elektrokorundu lub węglika krzemu.

Główne zalety włóknin, to równomierne rozmieszczenie ziaren ściernych, brak uszkodzeń i przypaleń obrabianej powierzchni, przejęcie zabrudzeń z obrabianej powierzchni (przedmiot jest obrabiany przez czystą włókninę) oraz łatwość dopasowania się do skomplikowanych kształtów.

Na bazie klasycznej włókniny szlifierskiej specjalnie dla branży nierdzewnej opracowano nowy produkt – sprasowaną włókninę szlifierską.

Jest ona kompozytem włókien nylonowych, żywicy i minerałów ściernych sprasowanych w formie płyt o różnej gęstości. Włóknina sprasowana jest polecana głównie do obróbki stali stopowych i nierdzewnych, stali zwykłych, tworzyw sztucznych, tytanu, kevlaru itp. Z uwagi na zdolność do nie zapychania się obrabianym materiałem nadaje się również do obróbki metali nieżelaznych i aluminium.

Zastosowanie różnych stopni sprasowania włókniny pozwoliło uzyskać nowatorskie narzędzia do zróżnicowanej obróbki szlifiersko-polerskiej. Najlżejsze 2-krotne sprasowanie włókniny skorelowano z najdrobniejszym ziarnem ściernym (Fine), co umożliwiło uzyskanie miękkiej ściernicy idealnej do wykańczania powierzchni. Najmocniejsze 8-krotne sprasowanie połączono z grubym ziarnem ściernym (Coarse), co dało w efekcie elastyczną i twardą ściernicę do cięższych operacji szlifowania, gratowania i wykańczania.

Włókniny sprasowane idealnie nadają się do szlifowania lub polerowania spoin pachwinowych oraz elementów płaskich, do gratowania, czyszczenia, usuwania przebarwień, nadawania odpowiedniej faktury powierzchni, wykańczania odlewów oraz odkuwek.

Włókniny sprasowane można najczęściej spotkać jako koła o średnicy 125 lub 150 mm o grubości 3 i 6 mm oraz jako tarcze 125 mm o grubości 6 i 10 mm na podkładzie żywicznym. Występują też jako krążki typu Roloc o średnicy 75 mm.

Czy artykuł był dla Ciebie przydatny?

Chcesz otrzymywać informację o nowych artykułach? Zostaw nam swój e-mail.