Personel pracujący przy produkcji, gdzie wykorzystywane są techniki spawania, napawania, natryskiwania, jak i procesy im towarzyszące jak cięcie, szlifowanie jest szczególnie narażony na zagrożenia, jakie podczas tych prac występują. Prowadzone od wielu lat badania tych zagrożeń pokazały, że spawacze należą do czołowej grupy pracowników zapadających w szczególności na choroby dróg oddechowych. Do zagrożeń spotykanych na stanowiskach spawalniczych należą przede wszystkim: dymy i gazy spawalnicze powstające podczas topienia i parowania metalu w łuku, promieniowanie widzialne i niewidzialne łuku, ciepło topionych metali, hałas powstający zarówno podczas spawania, jak i szlifowania lub innych procesów przygotowawczych, pole elektromagnetyczne. Ocena zagrożeń, jakie powstają na stanowiskach pracy należy do pracodawcy. To pracodawca powinien zapoznać się z zagrożeniami, jakie mogą wystąpić podczas produkcji i jednocześnie powinien zapewnić wszelkie niezbędne środki, aby wyeliminować lub zminimalizować ich wpływ na pracowników. Zabieg ten nie powinien być tylko traktowany jako konieczność wymagana przez przepisy, lecz zapewnienie środków bezpieczeństwa naszym pracownikom powinno być potraktowane naszym zdrowym rozsądkiem, bowiem pracownik, który pracuje w komfortowych warunkach, ma zapewnione środki bezpieczeństwa, wygodne środki ochrony osobistej, które nie przeszkadzają mu w wykonywaniu powierzonych zadań, czuje się bezpiecznie, pracuje wydajniej, mniej choruje lub nie choruje w ogóle, a praca, choć w szkodliwych warunkach, sprawia mu przyjemność.

Ogólna charakterystyka zagrożeń spotykanych na stanowiskach pracy podczas spawania, procesów pokrewnych i pomocniczych

Jak wspomniano wyżej do głównych zagrożeń powstających przy pracach spawalniczych oraz pracach przygotowawczych należą: dymy i gazy spawalnicze powstające podczas topienia i parowania metalu w łuku, które są przyczyną między innymi takich chorób jak: pylica płuc, astma, gruźlica, choroby układu krążenia i układu nerwowego, promieniowanie świetlne łuku powoduje zapalenia rogówki i spojówki, hałas powstający zarówno podczas spawania, cięcia (szczególnie cięcia mechanicznego oraz cięcia termicznego przecinarkami plazmowymi), jak i szlifowania lub innych procesów przygotowawczych oraz pole elektromagnetyczne.

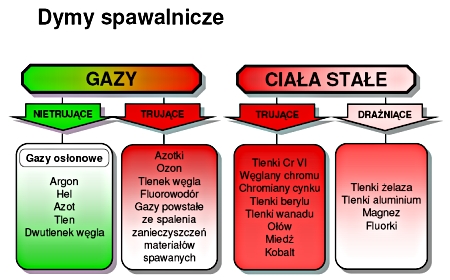

Do zagrożeń, na których chcielibyśmy skupić największą uwagę należą dymy spawalnicze. Dymy i gazy spawalnicze powstają na skutek topienia się materiału dodatkowego i podstawowego podczas spawania oraz topienia i wydmuchiwania materiału podczas cięcia. W związku z tym skład chemiczny dymu uzależniony jest od materiału, jakim spawamy, materiałów dodatkowych zastosowanych do spawania, powłok znajdujących się na powierzchni materiału spawanego. Szczególną uwagę należy zwrócić na rodzaj materiałów dodatkowych, a konkretnie wybór metody spawania. Inna emisja dymów spawalniczych występuje podczas spawania drutem litym a inna (znacznie większa) przy spawaniu drutem proszkowym. Dodatkowo składniki dymu spawalniczego powstającego przy spawaniu drutami proszkowymi są bardziej szkodliwe niż przy spawaniu drutem litym. Wpływ na skład chemiczny dymów spawalniczych ma gaz osłonowy, jaki jest stosowany do spawania, a na ich ilość - jakość i rodzaj powłoki znajdującej się na powierzchni materiału. Składniki dymów spawalniczych przedstawia rysunek 1.

|

| Rys. 1 Skład dymu spawalniczego |

Ergonomia w ochronie przed dymem spawalniczym

Obecne rozwiązania umożliwiają zastosowanie wielu systemów pozwalających skutecznie ochronić pracownika przed działaniem dymów spawalniczych. Przed wyborem konkretnego systemu powinniśmy zadać sobie pytania: Jaki system najmniej będzie obciążał pracownika? Jaki system nie spowoduje pogorszenia komfortu pracy pracowników, a tym samym nie zmniejszy wydajności? Odpowiedź na te pytania jest prosta. Najskuteczniejszy system to taki, który pracownicy będą stosować podczas wykonywania swoich obowiązków, czyli system ergonomiczny, pozwalający (najlepiej w 100%) zabezpieczyć pracowników przed działaniem szkodliwych czynników powstających w miejscu pracy, a jednocześnie system nie pogarszający komfortu i wydajności pracy, zapewniający także racjonalną ochronę środowiska.

Opcji systemów wentylacyjnych zabezpieczających personel spawalniczy oraz pomocniczy jest bardzo wiele a to dlatego, że praca spawacza odbywa się w różnych warunkach.

Wentylację miejscową na stałych i ruchomych stanowiskach spawalniczych możemy realizować za pomocą:

- ramion odciągowych (odciągi niskociśnieniowe) umieszczonych na ścianie lub na urządzeniach mobilnych

- specjalnych uchwytów spawalniczych (odciągi wysokociśnieniowe) podłączonych do urządzeń filtrowentylacyjnych

- stołów spawalniczo-szlifierskich

- przyłbic z wymuszonym przepływem powietrza

Wentylacja za pomocą ramion odciągowych

Wentylacja za pomocą ramion odciągowych należy do najpopularniejszych systemów odciągania dymów spawalniczych. System ten umożliwia zbieranie dymów spawalniczych bezpośrednio przy źródle ich powstawania. Dymy zbierane są za pomocą ssawy umieszczonej na końcu ramienia, po czym przetłaczane są poza spawalnię lub do urządzeń filtracyjnych.

Na co należy zwrócić uwagę przy wyborze ramion odciągowych:

- producent ramion powinien je wykonać tak, aby zapewnić łatwe manipulowanie nimi

- materiał i konstrukcja rur przewodowych ramion powinna umożliwiać łatwe, okresowe czyszczenie

- konstrukcja ssawy, za pomocą której dymy są zasysane powinna maksymalnie zbierać dymy spawalnicze znad miejsca spawania

- z ramieniem powinien współpracować wentylator zapewniający w jak największym stopniu zasysanie dymów do instalacji wentylacyjnej

Przykład systemu z ramionami odciągowymi przedstawiony jest na poniższych rysunkach.

|

| Rys. 2 Ramię odciągowe typu Flex 4 zamontowane na wysięgniku NEC 4 (zasięga ramienia do 8mb) |

|

| Rys. 3 Ramię odciągowe Flex 4 podłączone do filtra samoczyszczącego SFS |

|

| Rys. 4 Ramię odciągowe Flex 4 zamontowane na urządzeniu mobilnym MFE z filtrem elektrostatycznym |

Wentylacja miejscowa za pomocą spawalniczych uchwytów odciągowych

Najczęściej spotyka się urządzenia filtrowentylacyjne obsługujące jedno stanowisko spawalnicze, ale w ofercie producentów znajdziemy też jednostki umożliwiające jednoczesną pracę wielu uchwytów spawalniczych z odciągiem. Ograniczeniem jest tu najczęściej mały filtr, który pochłaniając duże ilości dymów o wysokiej temperaturze szybko zostałby zapchany lub uległby uszkodzeniu. Zaletą tego systemu jest to, iż nie ma możliwości jego nie stosowania. Uchwyt spawalniczy w tym systemie pełni dwie funkcje. Za pomocą uniwersalnego złącza podłączony jest do półautomatu spawalniczego oraz za pomocą elastycznej rury połączony jest z wysokociśnieniowym urządzeniem filtracyjnym. Podczas spawania dym spawalniczy zasysany jest poprzez otwory w dyszy, a następnie transportowany jest to filtra, gdzie pozostaje na wkładzie filtracyjnym.

|

| Rys. 5 Uchwyt spawalniczy z odciągiem dymów |

|

| Rys. 6 Wysokociśnieniowe urządzenie filtrowentylacyjne PHV - Euromate |

Wentylacja za pomocą stołów spawalniczo - szlifierskich

System ten był kiedyś najczęściej stosowanym sposobem eliminacji dymów spawalniczych. Wadą tych systemów była zbyt duża powierzchnia pochłaniania dymu, przez co aby zapewnić optymalną wydajność konieczne było stosowanie dużych wentylatorów.

Obecnie stoły spawalnicze posiadają zmienioną konstrukcję, dzięki czemu powierzchnia odciągania została zmniejszona, a co za tym idzie możliwe było zastosowanie wentylatorów o mniejszej mocy.

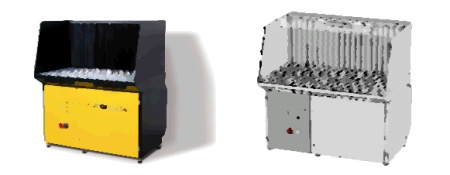

|

| Rys. 7 Stoły filtrowentylacyjne Euromate |

Ponadto zastosowanie stołów spawalniczych umożliwia wykorzystanie ich zarówno w procesie spawania, jak i we wcześniejszej lub późniejszej obróbce detalu. Stoły dodatkowo mogą być wyposażone w urządzenia filtrujące, dzięki którym dym spawalniczy zostaje oczyszczony, a powietrze może być przetłoczone na zewnątrz spawalni lub ponownie do niej zawrócone. Dzięki takiemu rozwiązaniu możliwe jest skuteczne obniżenie kosztów spawania. Rozwiąznie takie jest praktycznie bezobsługowe dla spawacza. Jego rola ogranicza się jedynie do włączenia i wyłączenia wentylatora. Ograniczeniem jest tu jedynie powierzchnia stołu, która umożliwia spawanie i obrabianie detali o małych wymiarach.

Wentylacja za pomocą przyłbic z wymuszonym przepływem powietrza

Przyłbice spawalnicze z wymuszonym przepływem powietrza są coraz częściej stosowane w ochronie spawaczy. Wadą tych systemów jest konieczność noszenia jednostki filtracyjno-napędowej przy pasie, co stanowi dodatkowy ciężar. Warto jednak zwrócić uwagę na to, że przy zastosowaniu tego systemu spawacz jest chroniony praktycznie przez 100% czasu pracy, a to stanowi znowu jego zaletę.

Jednostka filtracyjna zasysa powietrze i tłoczy je do przestrzeni pomiędzy skorupą przyłbicy a twarzą spawacza. Dzięki temu w przestrzeni tej wytwarzane jest nadciśnienie, które zapobiega przedostawaniu się dymu do dróg oddechowych spawacza.

|

| Rys. 8 Przyłbica spawalnicza MOST NewVision z filtrem automatycznym oraz jednostką filtrującą Clean Air |

Wentylacja ogólna

W celu zmniejszenia stężenia dymów spawalniczych w tle, na każdej hali produkcyjnej powinna znajdować się wentylacja ogólna. Wentylacja ta jest projektowana jako integralny element każdej nowej hali. Zapewnia ona najmniej kilkunastokrotną wymianę powietrza w hali w ciągu godziny. Niestety tradycyjne systemy wentylacji wykorzystujące wentylatory dachowe, wywietrzaki, czerpnie itd generują:

- bardzo duże koszty związane z ogrzewaniem wymienianego powietrza

- zanieczyszczenie środowiska poprzez wyrzucanie dymów spawalniczych na zewnątrz hal

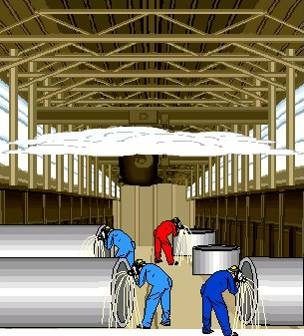

Z drugiej strony, brak wentylacji ogólnej lub jej niewłaściwe działanie powoduje, iż nie tylko spawacze, ale także personel pomocniczy narażony jest na działanie dymu. Dzieje się tak dlatego, że dymy spawalnicze, dzięki konwekcyjnemu ruchowi unoszą się, a następnie przez wyrównanie się temperatur zawisają na pewnej wysokości zależnej od warunków panujących na hali. Zjawisko to powoduje, że po zakończonej pracy (po dalszym ochłodzeniu) pył opada na posadzkę i urządzenia znajdujące się na hali.

Aby ograniczyć koszty związane z ogrzewaniem powietrza wymienionego przez tradycyjne systemy wentylacji ogólnej, a także w celu dbałości o ochronę środowiska naturalnego producenci wprowadzili innowacyjne systemy filtrowentylacji stanowisk spawalniczych między innymi typu Push Pull i Diluter.

|

| Rys. 9 Chmura dymów spawalniczych powstająca na hali podczas spawania |

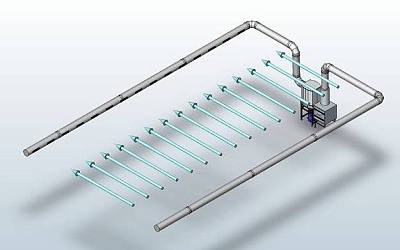

Filtrowentylacja stanowisk spawalniczych za pomocą systemu Push - Pull firmy Plymovent

Jednym ze sposobów eliminacji dymów spawalniczych z hali jest zastosowanie systemu Push-Pull. System ten składa się z rur wentylacyjnych (ssących i tłocznych) umieszczonych naprzeciwko siebie na wysokości, na której znajduje się chmura dymów spawalniczych. Kanały ssące zasysają dym, po czym jest on filtrowany w filtrze centralnym, a następnie poprzez kanał tłoczny ponownie wdmuchiwany na halę. System ten umożliwia usunięcie tła zanieczyszczeń znajdujących się na hali oraz po oczyszczeniu ponowne wtłoczenie go do spawalni. Dzięki takiemu rozwiązaniu nie tylko oczyszczamy powietrze, ale także odzyskujemy energię cieplną, która powstała podczas spawania.

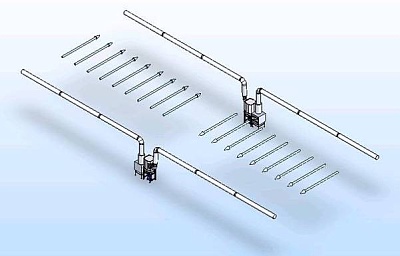

Firma Plymovent proponuje dwa rozwiązania systemu Push - Pull. System typu: "U" przedstawiony na rysunku 10 oraz system równoległy przedstawiony na rysunku 11.

Dzięki zastosowaniu systemu Push-Pull eliminowane są zanieczyszczenia znad strefy przebywania ludzi. Dzięki takim systemom stężenia zanieczyszczeń nie przekraczają dopuszczalnych NDS.

|

| Rys. 10 System Push - Pull typu "U" |

|

| Rys. 11 System Push - Pull w rozwiązaniu równoległym |

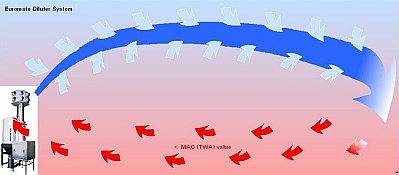

Filtrowentylacja stanowisk spawalniczych za pomocą systemu Diluter firmy Plymovent

Zaletą tego systemu jest całkowity brak kanałów wentylacyjnych. Powietrze zasysane jest poprzez wentylator centralny, który tłoczy je do filtra, po czym po przefiltrowaniu jest ono ponownie wtłaczane na halę za pomocą specjalnych dysz kierunkowych. System ten jest cichy, wydajny i praktycznie bezobsługowy. Nie powoduje zwiększenia hałasu panującego na hali w porównaniu do często stosowanych wentylatorów dachowych, ponadto podobnie jak przy systemie Push - Pull odzyskiwana jest część energii cieplnej powstającej podczas spawania. Duliter zapewnia ciągłe oczyszczanie powietrza, przez co w ciągły sposób likwidowane jest tło zanieczyszczeń.

|

| Rys 12. System Diluter z jedną jednostką filtrującą i jednym wentylatorem. |

mgr inż. Piotr Bujnowski - Rywal-RHC

Czy artykuł był dla Ciebie przydatny?

Chcesz otrzymywać informację o nowych artykułach? Zostaw nam swój e-mail.