Nowe technologie powoli acz sukcesywnie wypierają starsze rozwiązania. Na rynku krajowym wiele jest firm, które mają i od wielu lat używają laserów CO2 do cięcia metali. Jednak zwarzywszy na czynniki ekonomiczne naukowcy od wielu lat starali się obniżyć znacząco koszt eksploatacji. Już znacznym osiągnięciem było wynalezienie laserów na ciele stałym o ciągłej emisji fali, pompowanych światłem białym - prętów Nd:YAG. Natomiast postęp dokonany przez naukowców w ostatnich latach przyniósł nowe rozwiązania, co do koncepcji budowy lasera. Najnowsze osiągnięcia spowodowały stworzeniem tzw. laserów włóknowych, opartych na ciele stałym, w którym włókno optyczne domieszkowane jest pierwiastkami ziem rzadkich, stanowiących medium laserujące [1,2].

Technologia ta coraz szerzej wkracza i jest wykorzystywana już nie tylko w wycinarkach laserowych, ale również w urządzeniach do spawania. Powodów jest wiele, ale najważniejsze to dużo wyższa wydajność, lepsze parametry pracy, energooszczędność, bezawaryjność i trwałość. Zgodnie z opinią wielu fachowców i producentów z branży laserowej, lasery włóknowe w najbliższych latach w większości aplikacji powinny zastąpić technologię bazującą na konwencjonalnych laserach CO2 [5].

Zasada i budowa laserów włóknowych

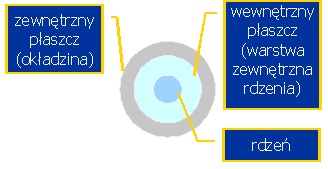

Główną częścią lasera włóknowego jest aktywne włókno optyczne, w którym powstaje promieniowanie laserowe. Włókna optyczne są specjalnym rodzajem światłowodu, składającego się z trzech warstw materiałów o różnym współczynniku załamania światła (rys. 1).

Rys .1. Budowa włókna optycznego laserowego.

Pierwsza warstwa zewnętrzna jest to okładzina włókna laserowego, która ma najniższy współczynnik załamania światła spośród wszystkich warstw włókna optycznego. Warstwa ta ma za zadanie odbijać od swej powierzchni światło inicjujące akcję laserową i nie dopuszczać do emisji promieniowania laserowego na zewnątrz włókna. Środkowa warstwa zwana warstwą zewnętrzną rdzenia, wykonana jest z materiału o wyższym współczynniku załamania światła niż okładzina. Warstwa zewnętrzna rdzenia działa jako światłowód, służący do inicjacji akcji laserowej oraz zapewnia odpowiedni transfer energii pompowania. Wewnętrzna warstwa zwany aktywnym optycznie rdzeniem, ma najwyższy współczynnik załamania światła, ponieważ włókna te są domieszkowane pierwiastkami ziem rzadkich.

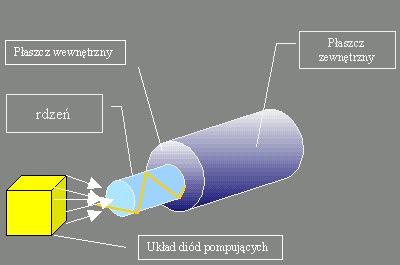

Na końcu aktywnego włókna znajdują się siatki dyferencyjne Bragga, z których jedna stanowi zwierciadło całkowicie odbijające, a druga zwierciadło wyjściowe rezonatora optycznego. Dzięki dużej elastyczności włókna może mieć bardzo zwartą konstrukcje tworząc długi cienki elastyczny pręt laserowy. Aktywne włókno optyczne jest zakończone z obydwu stron wieloma złączkami, które łączą i przekazują energię pochodzącą z diod pompujących do warstwy zewnętrznej włókna optycznego. Następnie emitowana z aktywnego rdzenia włókna optycznego wiązka laserowa dużej mocy jest transmitowana za pomocą światłowodu do kolimatora, tj. układu, który przekształca wiązkę promieniowania laserowego o dużej rozbieżności w wiązkę, w której promieniowanie rozchodzi się równolegle. Tak przygotowana wiązka laserowa trafia następnie do układu optycznego, gdzie jest ogniskowana do plamki o odpowiednich wymiarach, zależnych od wymaganych warunków technologicznych obróbki laserowej (rys 2.) [2,3].

Rys. 2. Zasada powstawania akcji laserowej w laserach włókowych.

Moc oraz sprawność wiązki laserów włóknowych

Konstrukcja długich cienkich włókien optycznych pozwala na ich efektywne chłodzenie i zapewnia minimalizację efektu nagrzewania w wyniku pompowania energią wiązki lasera diodowego. W rezultacie wysoka sprawność laserów włóknowych przekłada się na wysoki współczynnik przetwarzania mocy, który jest stosunkiem mocy wiązki laserowej generowanej przez włókna laserowe do mocy elektrycznej użytej do wytworzenia promieniowania laserowego [1,2].

Lasery włóknowe posiadają sprawność w granicach 20-30% [2]. Sprawność ta porównując inne metody spawania czy cięcia nie wydaje się zbyt wielka jednak porównując pozostałe lasery, sprawność choćby lasera CO2 wynosi zaledwie 8%, a laserów Nd:YAG pompowanych światłem białym wynosi tylko 3% [4] .

Wnioski

Lasery włóknowe mają wiele zalet i istnieje wiele zastosowań (aplikacji) gdzie z powodzeniem można zastąpić starsze typy laserów. Najważniejsze różnice pomiędzy laserem w technologii włóknowej a laserem wykorzystującym technologię CO2 to:

- laser włóknowy nie ma części ruchomych, jak turbina,

- jest kompletnie szczelny i nie wymaga ciągłego utrzymywania określonego ciśnienia w rezonatorze, nie ma pompy próżniowej,

- nie występuje konieczności wymiany filtrów, wentylatorów czy kwarcowych rur, ponieważ ich nie ma,

- nie ma luster w rezonatorze - nie ma optyki wewnętrznej,

- nie ma luster optyki zewnętrznej, nie ma harmonijek (bellowsów),

- nie ma strat w postaci powietrza czy azotu, pompowanego w drogę wiązki,

- nie ma generatora; nie ma lampy, nie ma więc potrzeby jej wymiany,

- laser w ogóle nie zużywa gazów rezonatorowych,

- laser wymaga minimalnego chłodzenia,

- laser włóknowy zajmuje znacznie mniej miejsca niż laser CO2,

- laser włóknowy podczas przebywania w stanie gotowości do pracy pobiera 11 razy mniej energii w porównaniu z laserem CO2,

- laser 4 kW CO2 pobiera 60 kW energii, podczas gdy laser o tej samej mocy w technologii włóknowej pobiera tylko 18 kW. Jest to wynikiem dużo większej sprawności tej technologii.

Reasumując powyższe różnice i biorąc pod uwagę obserwacje przeprowadzone już przez pierwszych użytkowników laserów włókowych, koszty pracy lasera włókowego są około 5-krotnie niższe niż konwencjonalnych laserów CO2. W przyszłości będzie to zapewne ważny argument, który rozpowszechni tą technologie również wśród polskich użytkowników.

Literatura

[1] Hecht J. „High Power Fiber Lasrs: Dumping up the power ." Laser Focus Word, VIII 2005.

[2] Klimpel A., Janicki D., Hołotek K. „ Lasery włóknowe - nowa generacja laserów spawalniczych", Przegląd Spawalniczy nr 4/2006.

[3] Zając A., Świderski J., Konieczny P., Gągała S. „Lasery włóknowe analiza i wymogi konstrukcyjne" WAT, wydanie 2007.

[4] Klimpel A. „Spawanie, zgrzewanie i ciecie metali" Technologie, Warszawa WNT 1999.

[5] Katalog Rywal-RHC, Toruń 2010.

dr inż. Marek Węglowski - Rywal - RHC Sp. z o.o.

Czy artykuł był dla Ciebie przydatny?

Chcesz otrzymywać informację o nowych artykułach? Zostaw nam swój e-mail.