YASKAWA oferuje roboty oraz sterowniki najnowszej generacji. Kontroler DX 100 jest w stanie sterować 72 osiami w tym 8-ma robotami 7– mio osiowymi. Wraz ze sterowaniem DX100 dostępne są również nowe roboty przeznaczone do spawania, zgrzewania punktowego i wielu innych aplikacji.

Nowe roboty przemysłowe zostały opracowane aby spełnić coraz wyższe wymagania w aplikacjach spawania łukowe-go, zgrzewania punktowego, lakiernictwie, klejeniu, przenoszeniu paletyzacji i wielu innych.

Roboty MOTOMAN przeznaczone do spawania umożliwiają skrócenie samego procesu, co powoduje wzrost wydaj-ności, wyższą jakość i oszczędność energii. Dzięki ich nowoczesnej budowie, elastyczności i szybkości ruchów, otrzy-mujemy większe możliwości realizacji, przy wykorzystaniu minimum przestrzeni. Przy użyciu robotów przemysło-wych MOTOMAN jesteśmy w stanie tworzyć zintegrowane koncepcje produkcji o optymalnym czasie cyklu oraz wy-sokiej wydajności.

1. Nowa koncepcja robota

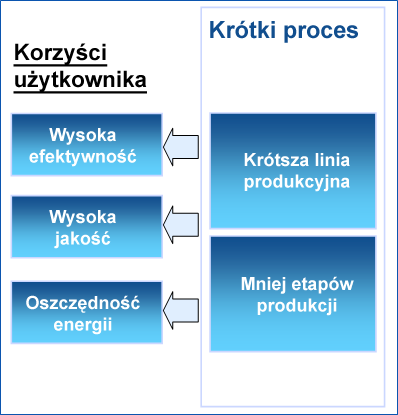

Nowa koncepcja, opracowana na podstawie nowej kinematyki robota zdecydowanie różni się od znanych rozwiązań 6-osiowego ramienia robota. Obejmuje skrócenie cyklu, skrocenie lini produkcyjnych oraz ilości etapów produkcji. Użyt-kownicy korzystają ze zwiększonej wydajności, wyższej jakości oraz znacznej oszczędności energii, która przyczynia się do znacznych oszczędności dla firmy.

Rysunek 1: Koncepcja skrócenia procesu produkcji

Wykorzystanie manipulatora 7-osiowego daje większą elastyczność, a dzięki „opływowym” kształtom, łatwiejsze do-tarcie w miejsca trudno dostępne. Wszystko to jest możliwe dzięki nowej generacji kontrolera DX, wyposażonego w funkcje, takie jak „multi-robot control” (zawierający detekcję kolizji) oraz kontroler bezpieczeństwa “Virtual safety fence”, który redukuje wymagany obszar pracy .

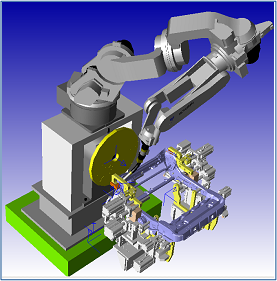

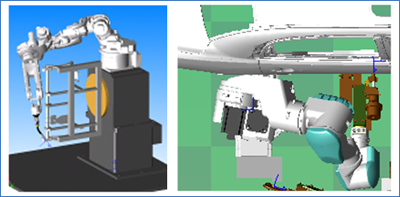

Rysunek 2: Cela spawalnicza

Poniższe informacje dotyczą głównie rozwiązań spawalniczych. Jednak nowe roboty 7-osiowe mają również zastoso-wanie w innych aplikacjach, takich jak, podawanie, montaż itd. Artykuł opisuje możliwości robotów MOTOMAN, koncentrując się na modelach 7-osiowych MOTOMAN-VA1400(robot spawalniczy) oraz MOTOMAN-VS50 (robot zgrzewający).

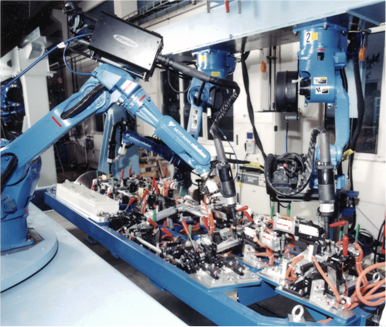

Rysunek 3: Cela zgrzewająca

Na rysunkach 2 i 3, widać że zastosowanie robotów 7-osiowch jest w stanie znacznie zmniejszyć przestrzeń robo-czą, a większa elastyczność zdecydowanie odróżnia je od tradycyjnych robotów.

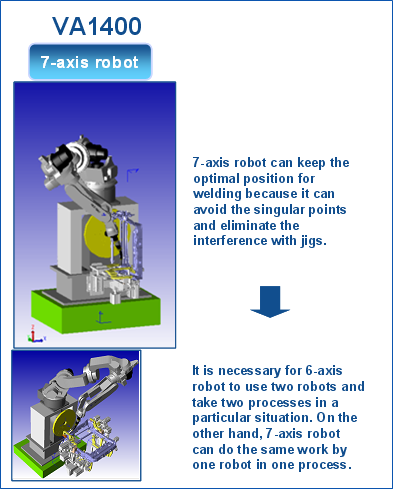

1.1 MOTOMAN-VA1400 robot spawalniczy z kontrolą 7 osi.

Robot ten, oferuje wysoką wydajność pracy, łatwość konserwacji oraz instalacji. Przewody palnika zabudowane są w ramieniu robota w celu wyeliminowania kolizji z detalem, palnikiem lub pozostałymi robotami. Również kable prądo-we oraz węże gazowe i powietrza podłączane są do podstawy robota. Kilka robotów może być zainstalowanych blisko siebie, bez ryzyka wzajemnych kolizji, co gwarantuje oszczędność miejsca. Przestrzenie stanowisk mogą być zminima-lizowane, dzięki nowej budowie ramienia. Innowacyjność 7-osi polega na większej swobodzie ruchów robota. Poprzez utrzymanie optymalnej pozycji podczas spawania w każdym momencie, MOTOMAN-VA1400 osiąga najwyższą ja-kość spawania. Robot charakteryzuje się najwyższą wydajnością w swojej klasie, w tym jednymi z najwyższych pręd-kości przemieszczania, powtarzalnością +/- 0,08 mm oraz max. zasięg 1,434 mm.

Podstawowe zalety:

- 7 kontrolowanych osi

- Wysoka powtarzalność +/- 0.08 mm

- Max. zasięg 1,434 mm

- Zintegrowane okablowanie

- Duża prędkość

- Duża oszczędność miejsca

- Zdecydowana poprawa jakości spawania, dzięki 7 osi

1.1.1 Rozwój w dziedzinie robotów spawalniczych

W początkach stosowania servo napędów w robotach spawalniczych, 5 osi było wystarczające do pozycjonowania palnika. Przez lata był to standard i spełniał oczekiwania klienta. Na początku lat 90-tych, wszyscy producenci robotów zdali sobie sprawę z korzyści jakie niesie 6 oś. Zapewniała łatwiejsze dojście do trudno dostępnych miejsc.

Kolejnym krokiem było zwiększenie zasięgu robota przez zastosowanie napędów servo w pozycjonerze współpracuja-cym z robotem. Początkowo detal był pozycjonowany ręcznie przed spawaniem. Kolejne innowacje sprawiły, że detal był obracany automatycznie do uzyskania najlepszej pozycji spawania. Robot zaczął współpracować z obrotnikiem synchronicznie, co dało możliwość utrzymania stałej prędkości spawania.

Specjaliści z YASKAWY, 18 lat temu zdali sobie sprawę, że zastosowanie kilku robotów do spawania jednego detalu, zredukuje czas cyklu oraz ułatwia spawanie trudno dostępnych miejsc. To zwiastowało powstanie systemów wielorobo-towych.

Kolejnym kamieniem milowym dla YASKAWY było opracowanie robota spawalniczego z przewodami zabudowanymi w ramieniu. Dzięki temu użytkownik mógł łatwiej programować robota. Zalety są łatwo zauważalne podczas progra-mowania offline w miejscach trudno dostępnych.

1.1.2 Nowe koncepcje robotów spawalniczych

7-osiowy robot ze zintegrowanymi przewodami umożliwia tworzenie nowych rozwiązań w systemach spawalniczych. Oferując nie tylko roboty lecz całe systemy, YASKAWA zdobyła bogate doświadczenie w tworzeniu nowych rozwią-zań zgodnie z wymaganiami klientów.

Możliwość ustawienia kilku robotów bardzo blisko siebie ułatwia uzyskanie dużej mocy spawania w jednym miejscu i czasie, zwiększając produkcję i likwidując napotkane przeszkody.

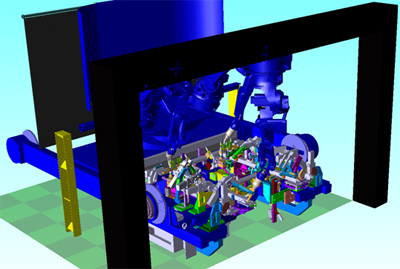

Rysunek 4: Systemy wielorobotowe.

Jednocześnie, przyrządy oraz uchwyty spawalnicze stają się coraz bardziej złożone w celu zwiększenia poziomu au-tomatyzacji.

Rysunek 5: Cela spawalnicza z zestawem przyrządu

Te zmiany wymagają bardziej wyrafinowanego podejścia. Połączenie wszystkich wymienionych kierunków rozwoju, większej liczby robotów i bardziej złożonych przyrządów, wymaga robotów o większej liczbie osi niż 6.

Kolejnym oczywistym krokiem w innowacji robota było wprowadzenie 7 osi.

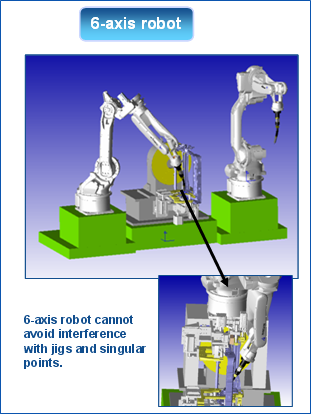

Rysunek 6: Elastyczny robot 7-osiowy

Rysunek 7: Rozwiązanie konwencjonalne: robot 6-osiowy

Rysunek 8: Nowa koncepcja: spawanie robotem 7-osiowym. Zaleta: redukcja miejsca.

1.2 MOTOMAN-VS50 7-osiowy robot zgrzewający

Dzięki specjalnej kinetyce, MOTOMAN-VS50 może dojść bliżej detalu oraz pozwala na budowę o dużej gęstości przy-czyniając się do oszczędności miejsca. Przewody prądowe zabudowane w ramieniu robota, umożliwiają swobodne po-ruszanie się nie zakłócając pracy wzajemnie. Ze względu na swoją konstrukcję, MOTOMAN-VS50 pozwala na instala-cje w ciasnych pomieszczeniach. Umożliwia to budowę bardziej zwartych systemów, szybszą pracę w trudno dostęp-nych miejscach jednocześnie zwiększając wydajność produkcji. MOTOMAN-VS50 jest idealny do zgrzewania, prze-noszenia, montażu elementów w trudno dostępnych punktach. W przypadku obsługi maszyn, robot może być umiesz-czony obok lub wewnątrz urządzenia, pozostawiając niezbędną przestrzeń dla operatora.

Funkcje:

- 7 kontrolowanych osi

- Max. udźwig: 50 kg

- Powtarzalność: +/- 0.1 mm

- Max. zasięg: 1,630 mm

- Idealny do zgrzewania, przenoszenia, montażu

- 7 osi dla większej swobody ruchów oraz eliminacji kolizji

- Zaawansowana ultra-kompaktowa konstrukcja

- Przewody zabudowane w ramieniu umożliwiają łatwiejsze poruszanie się

Rysunek 9: 7 osiowy robot do zgrzewania, przenoszenia, obsługi maszyn i montażu. Wyróżnia się dużym udźwigiem, do 50 kg.

2 Główne zalety nowych robotów

Najbardziej atrakcyjne zalety nowych 7-osiowych robotów można podzielić na trzy obszary:

- Podniesienie produktywności (w spawalnictwie, zgrzewaniu oraz szybkim podawaniu),

- Oszczędność miejsca

- Ekonomia oraz oszczędność energii.

2.1 Wysoka produktywność

2.1.1 Wysoka produktywność spawania

Specjalnie opracowane 7 osiowe roboty spawalnicze, zapewniają dużą wydajność. Zoptymalizowanie robota oznacza, iż obszar robota jest doskonale wykorzystany a czas spawania skrócony w wyniku optymalizowania procesu.

2.1.2 Wyższa wydajność zgrzewania

Robot do zgrzewania, specjalnie zaprojektowany do małych szczęk zgrzewalniczych, gwarantuje zwiększoną produk-tywność. Czas zgrzewania jest zmniejszony przez funkcję „ARM control” .

2.1.3 Wysoka wydajność szybkiego przenoszenia

Najlepsze rozwiązanie do przenoszenia, działające z najwyższą prędkością. Wzmocniona konstrukcja ułatwia zastoso-wanie w szerokiej gamie aplikacji.

2.2 Oszczędność miejsca

2.2.1 Oszczędność miejsca

Zintegrowane przewody w ramieniu robota oraz bardziej opływowy kształt pozwalają na gęstą zabudowę i mniejsze linie produkcyjne.

Rysunek 10: Duża gęstość zabudowy

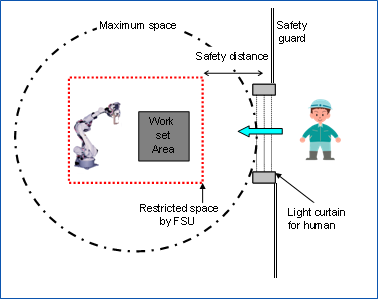

2.2.2 Funkcja “Virtual safety fence”

Dzięki funkcji ograniczenia miejsca pracy obszar można zmniejszyć do minimum.

Rysunek 11: Kontroler Virtual safety fence

2.3 Oszczędność energii oraz Ekologia

2.3.1 Funkcja “Energy saving”

Funkcja “Energy Saving” wyłącza robota kiedy nie jest używany przez dłuższy czas w celu oszczędności energii. Zaletą takiego rozwiązania jest zmniejszenie kosztów energii.

2.3.2 Zmniejszenie rozmiarów

Zmniejszenie rozmiarów manipulatorów również przyczynia się do oszczędności energii przez użytkownika.

2.4 Łatwa obsługa

2.4.1 “Multi window”

Zaprogramowane ruchy, sygnały wejścia/wyjścia oraz parametry wyświetlane są na wyświetlaczu w kilku oknach jed-nocześnie. Dzięki temu operator może pracować bardziej wydajnie.

2.4.2 Mniejszy oraz lżejszy panel operatora

Panel operatora waży zaledwie 998 g i jest lżejszy o 25% od jego poprzednika.

2.5 „Easy Simulator”

Nowoczesne planowanie i przygotowanie do pracy, wymaga szczegółowego przedstawienia realnego świata w prze-strzeni wirtualnej. Symulator “MotSimEG-VRC” jest oprogramowaniem off-line które to umożliwia. Symulator jest użytecznym narzędziem w szkoleniu pracowników.

W trakcie planowania stanowiska istnieje możliwość budowy sytemu oraz wstępnego programowania z zachowaniem wszystkich szczegółów. Oczywiste korzyści jakie płyną z takiego rozwiązania to bezpieczeństwo oraz oszczędność czasu podczas programowania.

Zintegrowane modele robotów 7-osiowych są szczególnie pomocne w programowaniu typu off-line. Dzięki temu mamy jasny i przejrzysty obraz stanowiska. Dodatkowo 7 osi zwiększa zakres możliwości stanowiska, co wyraźnie widać w MotoSimEG-VRC podczas planowania.

2.6 Łatwa obsługa

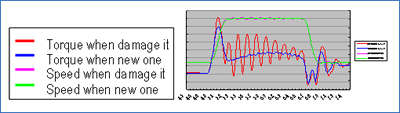

2.6.1 Funkcja “Reducer status check”

Ta funkcja oprogramowania pozwala uniknąć nieoczekiwanych przestojów linii produkcyjnej. Użytkownik jest np. ostrzegany o niesprawności przekładni na podstawie kontroli mocy silnika.

Rysunek 12: Funkcja oprogramowania: “Reducer status check”

2.6.2 Funkcja “Troubleshooting”

Funkcja ta ułatwia lokalizację uszkodzeń. Jest to sygnalizowane poprzez tekst na panelu operatora w formie komunika-tu alarmowego (przyczyna błędu oraz uszkodzony element)

2.6.3 Redukcja czasu wymiany części zamiennych

Użytkownik korzysta również z oszczędności czasu podczas konserwacji. Wymiana części ograniczona np. do 10 minut zmniejszona jest o 20 %.

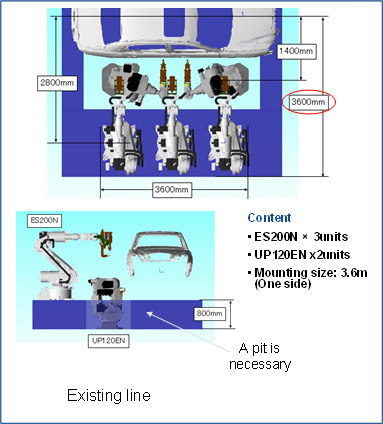

3 Przykład: skrócenie procesu zgrzewania

Rysunek 13: Konwencjonalne rozwiązanie

Rysunek 14: Nowa koncepcja: wzrost produktywności poprzez zwiększenie liczby robotów oraz oszczędność miejsca

System kinetyczny robotów 7 osiowych pozwala na zastosowanie niskiego miejsca montażu, bliżej przedmiotów i utrzymania optymalnej pozycji przez robota podczas operacji przy detalu. Zaletą małych silników firmy YASKAWA w osiach robota, są niewielkie kontury ramienia ułatwiające dojście w trudno dostępnych miejscach.

Nowa koncepcja umożliwia skrócenie procesu produkcyjnego oraz zwiększenie elastyczności ruchów wielu współpra-cujących robotów. Ponadto, ryzyko kolizji pomiędzy obrabianym przedmiotem a robotem jest zminimalizowane.

4. Podsumowanie

Po 25 latach doświadczenia w dziedzinie robotyki YASKAWA-MOTOMAN spotkała się z szerokim zakresem wyma-gań rynku i wypracowała wiele innowacji technicznych. Etapy rozwoju były zawsze związane z nową generacją kon-trolera oraz procesów obliczeniowych mających na celu kontrolę większej ilości osi.

Rozpoczynając od robotów 5-osiowych, 6-osiowych, robotów z osią zewnętrzną, pracujących na ruchomej podstawie oraz wielu ramion, roboty 7-osiowe stają się teraz standardem.

Mają one wiele zalet, takich jak łatwiejszy dostęp do zadanego punktu, łatwiejsze programowanie, mniejsze zapotrze-bowanie na miejsce, bardziej dogodne miejsce montażu, zintegrowane okablowanie, umożliwiając bardziej efektywną produkcję, szybsze oraz łatwiejsze programowanie w trybie offline i większe bezpieczeństwo planowania.

Przyszłość jest jasna: w ciągu 10 lat, 7-osiowe roboty będą wypierały stare 6-osiowe, aby stać się nowym standardem.

- Leszek Wojtowicz - INTEGRATOR-RHC Sp. z o.o.

Czy artykuł był dla Ciebie przydatny?

Chcesz otrzymywać informację o nowych artykułach? Zostaw nam swój e-mail.