Potrzeba wzrostu wydajności była zawsze motorem do rozwoju nowych materiałów konstrukcyjnych, które tę wydajność będą poprawiać poprzez wzrost parametrów pracy.

Odpowiedzialne elementy kotłów energetycznych są wytwarzane z udziałem stali do pracy w podwyższonych temperaturach. Stale te z uwagi na dodatek pierwiastków stopowych (głównie chromu i molibdenu) należą do grupy materiałów o ograniczonej spawalności, co powoduje, iż proces spawania musi być w pełni kontrolowany przed, w trakcie oraz po wykonaniu złącza.

Stale do pracy w podwyższonych temperaturach, a w szczególności stale martenzytyczne chromowo-molibdenowe wymagają podgrzewania wstępnego przed spawaniem. Podgrzewanie przed spawaniem ma na celu zapobiegania powstania pęknięć zimnych, obniżenia twardości w SWC, obniżenia poziomu pozostających naprężeń spawalniczych i zmniejszenia odkształceń. Wysokość temperatury wstępnego podgrzania zależy od składu chemicznego stali, ilości wodoru dyfundującego w spoinie, stopnia utwierdzenia złącza czy grubości spawanych elementów. W trakcie spawania musi być utrzymany odpowiedni poziom temperatury międzyściegowej, a po wykonaniu złącza przeprowadzona obróbka cieplna, najczęściej w postaci wyżarzania odprężającego.

Proces wytwarzania złącza jest długotrwały, a zatem kosztowny, dlatego połączenie spawane musi być wykonane z ogromną starannością dającą gwarancję najwyższej jakości.

Obecnie standardowymi metodami spawania elementów rurociągów energetycznych jest TIG jako warstwa graniowa oraz elektroda otulona dla warstw wypełniających. Metody spawania 141 i 111 są procesami manualnymi wymagającymi od spawacza wysokich kwalifikacji zawodowych oraz w istotny sposób wydłużającymi sam cykl wykonania złącza. W obecnej chwili dostępność materiałów dodatkowych w postaci drutów proszkowych umożliwia podjęcie badań nad spawaniem materiałów przeznaczonych do pracy w podwyższonych temperaturach przy pomocy metody MAG.

CHARAKTERYSTYKA STALI P91

Stale martenzytyczne oprócz głównych składników żelaza i chromu zawierają dodatki stopowe molibdenu, wanadu, niobu i niklu. W stalach stosowanych w energetyce zawartość krzemu, manganu i niklu jest stosunkowo niewielka, natomiast zawartość węgla w zależności od stopu jest zmienna w dość szerokim zakresie.

Chrom jest podstawowym składnikiem stopowych stali martenzytyczych. Posiada duże powinowactwo do węgla, rozszerza obszar istnienia fazy zelaza α i stabilizuje ją, ponadto polepsza odporność na korozję i żaroodporność. Chrom podwyższa hartowność, wytrzymałość, ciągliwość oraz twardość, która podwyższa odporność stali na ścieranie i zużycie. Zwiększona zawartość chromu powoduje zmniejszenie krytycznej predkości chłodzenia, co sprawia, że stal ulega przemianie martenzytycznej.

Następnym składnikiem, który decyduje o własnościach stali martenzytycznej jest węgiel. Pierwiastek ten rozszerza zakres istnienia fazy żelaza ϫ. Wzrost zawartości węgla zwiększa wytrzymałość oraz twardość stali, podwyższa temperaturę przejścia w stan kruchości i w znacznym stopniu obniża ciągliwość, udarność oraz spawalność stali. Z tych powodów zawartość węgla w stalach przeznaczonych do pracy w podwyższonych temperaturach jest ograniczana, a wymagane właściwości użytkowe są osiągane przez wprowadzenie dodatków stopowych i odpowiedniej obróbki cieplnej.

Molibden w stopowych stalach martenzytycznych zwiększa wytrzymałość, przede wszystkim na pełzanie oraz podnosi podnosi odporność na kruche pękanie, ponadto zwiększa odporność na korozję i intensywnie zwiększa hartowność stali.

Wanad jako pierwiastek stopowy zwiększa odporność stali na przegrzanie i powoduje drobnoziarnistość jej struktury, w istotny sposób wpływa na wzrost wytrzymałości na pełzanie. Powoduje wzrost hartowności stali oraz opóźnia obniżenie twardości po odpuszczaniu, jest pierwiastkiem silnie ferrytotwórczym i węglikotwórczym.

Dla potrzeb energetyki została opracowana stal P91 (wg ASME) czy X10CrMoVNb91 (wg EN), skład chemiczny tej stali przedstawiono w tablicy I, a własności mechaniczne w tablicy II.

Tablica I. Skład chemiczny stali P91 (wg normy PN-EN 10216-2)

| Gatunek | Skład chemiczny, % | |||||||

| C | Si | Mn | Cr | Mo | Nb | V | Inne | |

| P91 | 0,08 -0,12 |

0,2 -0,5 |

0,3 -0,6 |

8 -9,5 |

0,85 -1,05 |

0,06 -0,1 |

0,18 -0,25 |

N=0,03 -0,07 |

Tablica II. Własności stali P91

| Gatunek | Własności mechaniczne | ||

| Re, MPa | Rm, MPa | Amin, % | |

| P91 | 450 | 630 | 19 |

PRZEDMIOT BADAŃ

Przedmiotem badań były doczolowe złącza spawane z rur ze stali X10CrMoVNb9-1 o średnicy Ø168,3 x 18,26 mm. Skład chemiczny i właściwości wytrzymałościowe przedstawiono w tablicach III i IV.

Tablica III. Skład chemiczny badanej stali X10CrMoVNb9-1/P91 (wg atestu producenta)

| Gatunek | Skład chemiczny, % | |||||||

| C | Si | Mn | Cr | Mo | Nb | V | Inne | |

| P91 | 0,09 | 0,26 | 0,56 | 8,49 | 0,93 | 0,24 | 0,075 | N - 0,042 Cu - 0,16 Ni - 0,19 |

Tablica IV. Właściwości mechaniczne badanej stali X10CrMoVNb9-1/P91 (wg atestu producenta)

| Gatunek | Własności mechaniczne | |||

| Re, MPa | Rm, MPa | Amin, % | KV, J | |

| P91 | 569 | 673 | 23 | 215 |

MATERIAŁY DODATKOWE DO SPAWANIA

Do prób zostały wykorzystane materiały dodatkowe do spawania przekazane przez firmę Böhler-Uddeholm o składzie chemicznym i własnościach mechanicznych zbliżonych do właściwości materiału podstawowego. Zastosowane materiały dodatkowe do spawania zestawiono w tablicy V.

Tablica V. Materiały dodatkowe

| Metoda spawania | Klasyfikacja spoiwa | Średnica | Nazwa handlowa |

| 141 | ER90S-B9 | 2,4 | C 9 MV - IG |

| 136 | E91T1-B9M | 1,2 | C 9 MV Ti Fd |

PROCES SPAWANIA

Proces spawania został wykonany metodami 141 i 136. Do badań zostało wykorzystane urządzenie inwertorowe Saprom S8 SpeedPulse LORCH przekazane przez firmę RYWAL-RHC.

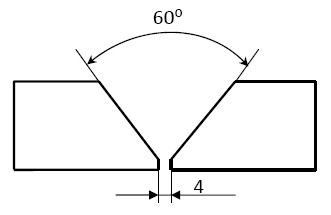

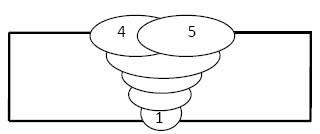

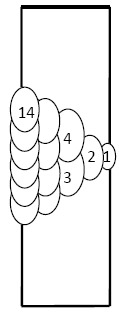

W sposób tradycyjny, czyli metodą TIG wykonana była warstwa graniowa, zaś wypełnienie spawano przy użyciu drutu proszkowego. Złącza próbne wykonano w dwóch pozycjach spawania: PF i PC. Sposób przygotowania krawędzi do spawania przedstawiono na rys. 1 , zaś sposób układania ściegów w pozycjach PF i PC na rys.

Rys 1. Przygotowanie rowka spawalniczego

Rys 2. Sposób układania ściegów w pozycji PF

Rys 3. Sposób układania ściegów w pozycji PC

CYKL CIEPLNY SPAWANIA I OBRÓBKI CIEPLNEJ PO SPAWANIU

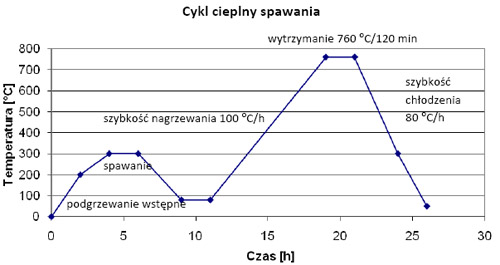

Przed spawaniem złącze zostało podgrzane matami oporowymi do temperatury 210 oC. W czasie procesu temperatura międzyściegowa złącza była kontrolowana przy pomocy termopar i nie przekraczała podczas spawania 300 oC. Cykl cieplny spawania oraz wykres obróbki cieplnej po spawaniu przedstawia rys. 4.

Rys 4. Schemat cyklu cieplnego spawania oraz obróbki cieplnej po spawaniu

PLAN BADAŃ

Przeprowadzono badania nieniszczące wykonanych złączy spawanych w postaci testów VT; MT; RT. Badania wykonano uwzględniając poziom jakości B według normy PN-EN ISO 5817. Po uzyskaniu pozytywnych wyników badań nieniszczących, złącza zostały poddane badaniom niszczącym.

Zakres badań niszczących obejmował:

- statyczną próbę rozciągania złącza

- próbę zginania poprzecznego od strony lica i grani spoiny

- badania udarności w spoinie i w SWC

- badania makroskopowe złącza

- pomiary twardości złącza

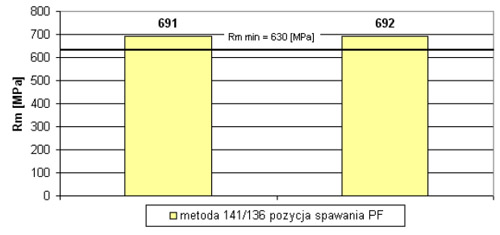

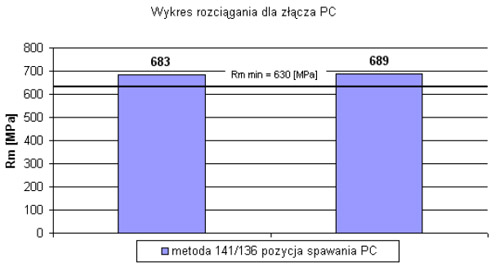

PRÓBA STATYCZNEGO ROZCIĄGANIA ZŁĄCZA

Badania zostały przeprowadzone zgodnie z normą PN-EN 895. Określone w ten sposób wytrzymałości złącz spawanych na rozciąganie Rm wykazały, że w obu pozycjach spawania (PF i PC) wymagania wytrzymałościowe zostały spełnione (630 MPa dla materiału rodzimego), a zerwanie próbek nastąpiło w strefie materiału rodzimego. Wartości badań przedstawiono na rys. 5 i 6.

Rys 5. Wytrzymałość na rozciąganie złącza w pozycji PF

Rys 6. Wytrzymałość na rozciąganie złącza w pozycji PC

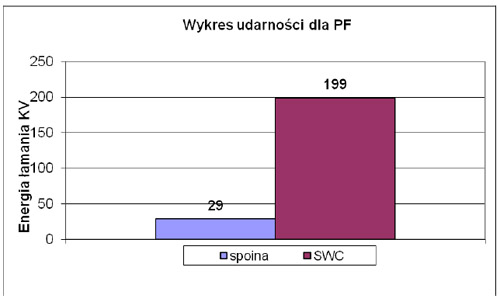

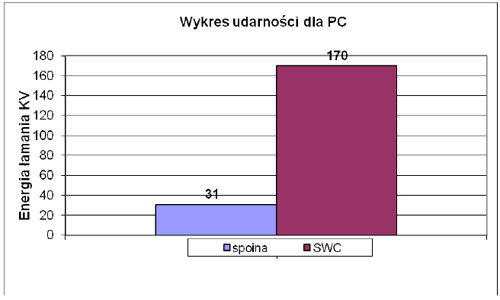

PRÓBA UDARNOŚCI SPOINY I SWC

Badania przeprowadzono zgodnie z normą PN-EN 875, w celu określenia wartości pracy łamania spoiny i SWC w temperaturze otoczenia. Jako kryterium przyjęto minimalną wartość pracy łamania określoną przez normę PN-EN 12952-6, która dla SWC wynosi 24 J, a dla spoiny 27 J. Uzyskane wyniki pracy łamania w spoinie i SWC są wyższe od wartości minimalnych. Wyniki próby udarności przedstawiono na rys. 7 i 8.

Rys 7. Praca łamania spoiny i SWC w pozycji PF

Rys 8.Praca łamania spoiny i SWC w pozycji PC

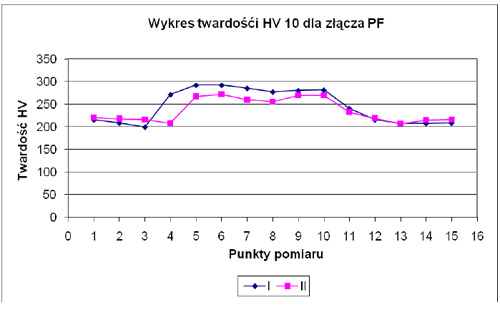

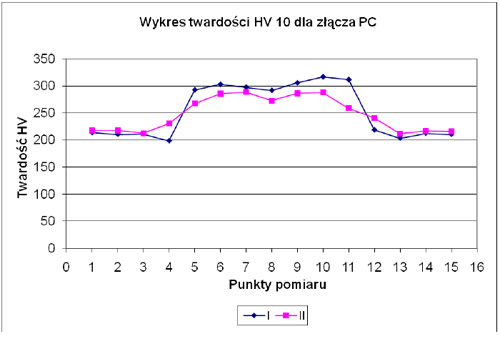

POMIARY TWARDOŚCI ZŁĄCZY SPAWANYCH

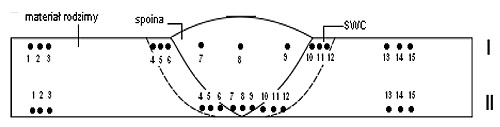

Pomiary twardości przeprowadzono w oparciu o normę PN-EN ISO 15614-1. Zgodnie z tą normą maksymalna wartość twardości złącza spawanego obrobionego cieplnie wynosi 350 HV10. Wyniki przeprowadzonych pomiarów twardości są niższe od wartości dopuszczalnych. Na rys. 9 przedstawiono rozmieszczenie punktów pomiarowych, zaś na rys. 10 i 11 rozkład twardości w złączu spawanym dla pozycji PF i PC.

Rys 9. Rozmieszczenie punktów pomiaru twardości w złączach spawanych

Rys 10. Wykres rozkładu twardości dla pozycji PF

Rys 11. Wykres rozkładu twardości dla pozycji PC

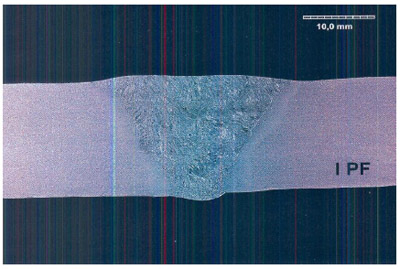

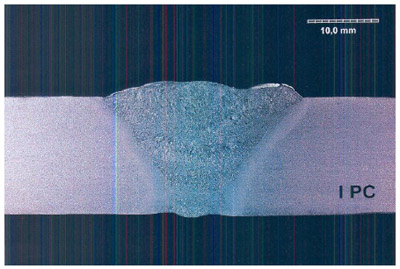

BADANIA METALOGRAFICZNE

Przeprowadzono badania makroskopowe złączy spawanych zgodnie z normą PN-EN 1321. Badania makroskopowe wykazały spełnienie poziomu jakości B wg normy PN-EN ISO 5817. Na rys. 12 i 13 przedstawiono wyniki badań makroskopowych dla pozycji PF i PC.

Rys 12. Wyniki badań makroskopowych dla pozycji PF

Rys 13. Wyniki badań makroskopowych dla pozycji PC

WNIOSKI

1. Złącza doczołowe wykonane ze stali P91 metodą 136 w pozycjach PF i PC wykazały wysoką jakość zarówno podczas badań nieniszczących jak i niszczących

2. Czasy wykonania połączeń a co się z tym wiąże koszty spawania są niższe niż dla metody 111

3. Metoda 136 jest łatwiejsza do opanowania niż 111, co sprawia, że wymagane kwalifikacje spawaczy mogą być niższe

4. Istnieje możliwość mechanizacji metody 136, co spowoduje dalszy wzrost wydajności spawania

LITERATURA

1. Tasak E. : Spawalność stali. Wyd. Fotobit 2002

2. Hernas A. : Żarowytrzymałość stali i stopów. Wyd. Politechniki Śląskiej, Gliwice 1999

3. Zespół autorów pod red. dr inż. K. Ferenca : Technika spawalnicza w praktyce. Warszawa 2007

4. Brózda J. : Wytyczne spawania i obróbki cieplnej stali do pracy w podwyższonych temperaturach. Wyd. Instytutu Spawalnictwa, Gliwice 1990

5. Ferenc K. : Spawalnictwo. WNT, Warszawa 2007

6. Dobrzański L. A. : Metalowe materiały inżynierskie. WNT, Gliwice-Warszawa 2004

7. PN-EN 12952-6:2004. Kotły wodnorurowe i urządzenia pomocnicze. Część 6: Badania podczas wytwarzania. Sporządzanie dokumentacji i znakowanie części ciśnieniowych kotłów

8. PN-EN ISO 15614-1:2008. Specyfikacja i kwalifikowanie technologii spawania metali. Badanie technologii spawania. Część 1: Spawanie lukowe i gazowe stali oraz spawanie łukowe niklu i stopów niklu

9. PN-EN 895:1997. Badania niszczące spawanych złączy metali. Próba rozciągania próbek poprzecznych

10. PN-EN 910:1999. Spawalnictwo. Badania niszczące spawanych złączy metali. Próby zginania

11. PN-EN 1321:2000. Spawalnictwo. Badania niszczące metalowych złączy spawanych. Badania makroskopowe i mikroskopowe złączy spawanych

Czy artykuł był dla Ciebie przydatny?

Chcesz otrzymywać informację o nowych artykułach? Zostaw nam swój e-mail.