Dla procesów laserowego spawania i lutospawania.

Dziś większość wiodących producentów samochodów i ich dostawców, jak i przemysł lotniczy wykorzystują rozwiązania z zakresu spawania czy lutospawania laserowego. ABICOR BINZEL jest ogólnoświatowym dostawcą uchwytów spawalniczych oraz urządzeń peryferyjnych również do tego typu aplikacji. Technologie laserowe nie są obce niemieckiej marce, a raczej stanowią od lata pole do rozwoju technologii dla przemysłu. Kluczem do sukcesu wdrożenia tej technologii jest inteligentny system modułowy, własny rozwój elektronicznych układów sterownia procesem, kompleksowe szkolenia pracowników oraz podejście do procesu podawania drutu jako całościowego procesu łączenia metali.

Laserowe procesy łączenia z dodatkiem spoiwa są zwykle skomplikowane, z uwagi na bardzo wąskie okno doboru właściwych parametrów. Wiele parametrów, takich jak typ materiału, rodzaj powłoki, typ złącza czy warunki wymuszające sposób prowadzenia procesu mają bezpośredni wpływ na wynik spawania lub lutospawania. Materiały o wysokiej wytrzymałości złączy oraz jakości powierzchni, otwierają nowe możliwości nie tylko w przemyśle samochodowym ale także w innych gałęziach przemysłu. Dotyczy to wszystkich materiałów bez względu na to czy jest to tytan, stal nierdzewna, aluminium czy zwykła stal. W przeciwieństwie do oczywistych zalet, technologie laserowe mają jedną wadę, a mianowicie, proces reaguje bardzo wrażliwie na zmiany parametrów

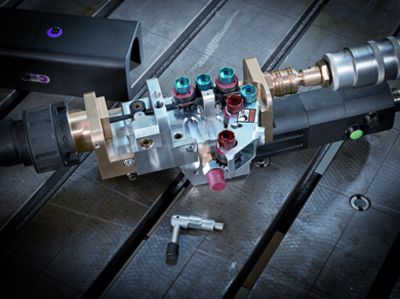

Rys. 1 Kompletny system MFS-V3 z głowicą ALO3

ułożenia wiązki w stosunku do podawania spoiwa i stabilność jego podawania. Z tego powodu, ABICOR BINZEL ROBOTIC SYSTEMS proponuje bardzo precyzyjny układ podawania spoiwa dla procesów laserowych. Stopień automatyzacji procesu spawania laserowego rośnie przez cały czas aby sprostać rosnącym wymaganiom klientów. Główne profity wdrożenia takiej technologii to zwiększenie wydajności i zmniejszenie kosztów, a także niezawodność, powtarzalność i łatwość obsługi systemu podawania drutu. Podstawowe zalety proponowanego rozwiązania MFS-V3 to przede wszystkim dopasowanie do dowolnego procesu laserowego, łatwość kontroli procesu poprzez dowolny protokół komunikacyjny, modułowa budowa systemu, wysoka precyzja podawania, wbudowany system kontroli parametrów podawania opcja podglądu na zewnętrznym panelu operatorskim. Nad całością procesu czuwa cyfrowy kontroler eBOX zapewniając stabilne i precyzyjne parametry podawania drutu. Kontroler posiada wbudowany system kontroli AIDA opracowany na potrzeby przemysłu motoryzacyjnego. Możliwość komunikacji po powszechnie stosowanych protokołach komunikacyjnych typu Fieldbus pozwala na zaadoptowanie do każdej aplikacji.

Rys. 2 Podajnik MF1 z pomiarem prędkości AVT

Za precyzje podawania drutu odpowiadają sterowane 32- bitowym sygnałem enkodera podajniki drutu. Modułowa budowa pozwala na konfiguracje z jednym podajnikiem MF1 lub M-Drive w systemie Push-Pull, dwoma podajniki Push-push . Podajniki umożliwiają stosowanie drutów o średnicach od 0.8 do 1.6 mm zarówno do spawania jak i lutospawania. Dodatkowo podajnik MF1 posiada wbudowany czujnik pomiaru rzeczywistej prędkości podawania drutu. Na precyzję podawania drutu decydujący wpływ ma 4-rolkowy układ podawania drutu, gdzie wszystkie rolki są na napędzane.

Rys. 3 Ebox z układem prowadzenia drutu

Zastosowanie prowadnika drutu o specjalnej budowie Masterliner pozwala na bezproblemowe prowadzenie drutu na znaczne odległości zarówno z beczki jak i ze szpuli oraz szybki montaż na zasadzie szybkozłączy.

Rys. 4 Prowadnik Masterliner HD

Ważnym elementem jest również precyzyjne doprowadzenie drutu w obszar spoiny podczas spawania. Zastosowane rozwiązanie pozwala na prowadzenie procesów zarówno z zimnym jak i gorącym drutem, z osłoną lub bez osłony gazowej. Rurka doprowadzająca posiada wewnętrzny układ chłodzenia oraz kanały doprowadzające gaz osłonowy jeżeli jest to konieczne. W zależności od stosowanego drutu mamy do wybory trzy typu końcówek podających z różnych rodzajów stopów miedzi lub stali nierdzewnej.

Rys. 5 Końcówka podająca spoiwo

Zastosowanie cyfrowej bądź cyfrowo/analogowej komunikacji pozwala poprzez dołączone oprogramowanie na pełną kontrolę nad procesem oraz magazynowanie danych z przebiegu procesu. Opcjonalnie dostępny panel operatorski umożliwia bezpośredni podgląd parametrów, co stanowi łatwości obsługi zarówno dla operatorów procesu spawania jak i utrzymania ruchu.

Rys. 6 Panel operatorski

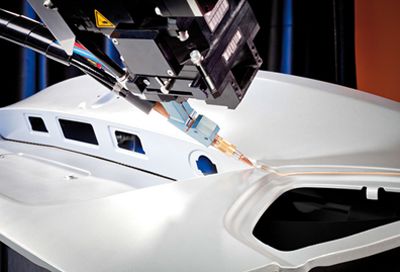

Układ podawania drutu może zostać zainstalowany na dowolnej głowicy laserowej. Poniżej aplikacja z głowicą ALO3 firmy Scansonic z w budowanych układem śledzenia złącza podczas procesu spawania z funkcją autofokus. Jest to stanowisko spawania klapy tylnej bagażnika samochodu osobowego

Rys. 7 Aplikacja lutospawania laserowego

Materiały, takie jak aluminium czy brąz mają określone wymagania odnośnie spawania i lutospawania ponieważ są często bardzo miękkie, a zatem wrażliwe na deformacje podczas procesu podawania. System MFS-V3 ABICOR BINZEL opracowany we współpracy z wiodącymi producentami samochodów umożliwia integrację w seryjnej produkcji i pozwala na długoterminowe wykorzystanie danej technologii. Wysokie prędkości podawania przy nawet minimalnych odchyleniach powodują widoczne skutki w jakości spoiny. Powoduje to powstawanie niezgodności i braków produkcyjnych , prowadzenia napraw złączy i rosnące koszty. Tendencja do stosowania coraz cieńszych drutów również przemawia za stosowaniem precyzyjnego układu MFS-V3. Niezależnie od tego czy jest to podawanie drutu zimnego czy gorącego, bezpośrednio z beczki czy szpuli, w pełni sterowany cyfrowo system MFS-V3 z jednostką sterującą eBOX zaspokaja nawet krytyczne procesy spajania specjalnych materiałów w sposób optymalny i niezawodny w automatycznych i zrobotyzowanych aplikacji.

Źródło:

ABICOR BINZEL

Technika Spawalnicza Sp. z o.o.

Czy artykuł był dla Ciebie przydatny?

Chcesz otrzymywać informację o nowych artykułach? Zostaw nam swój e-mail.